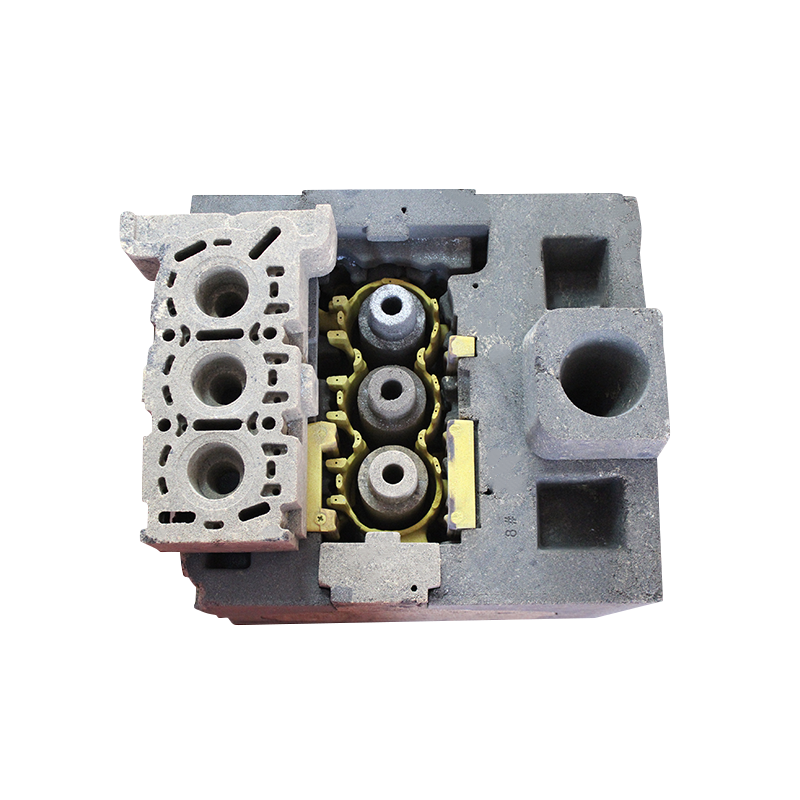

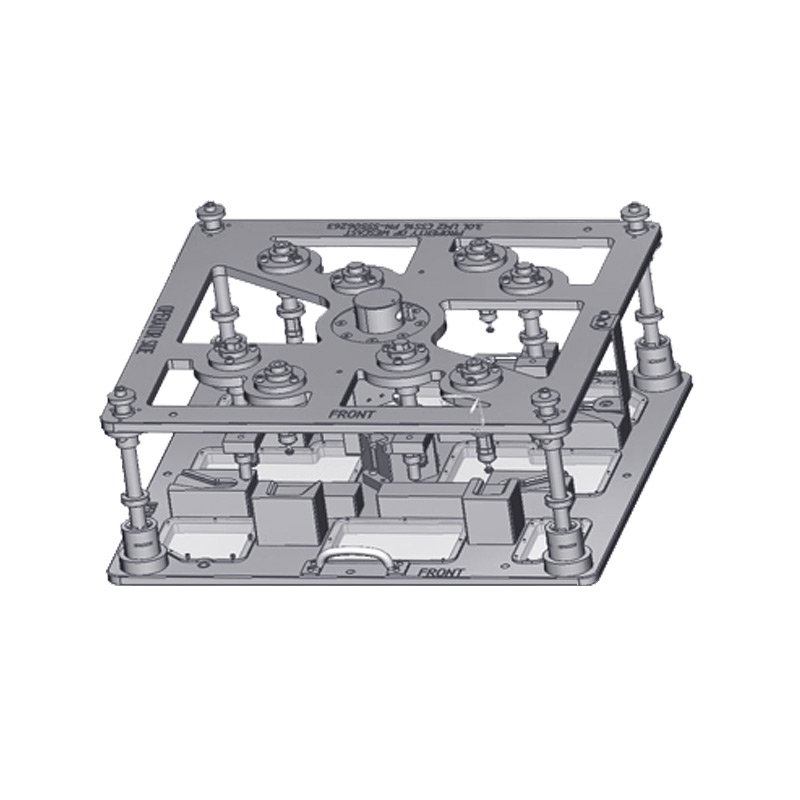

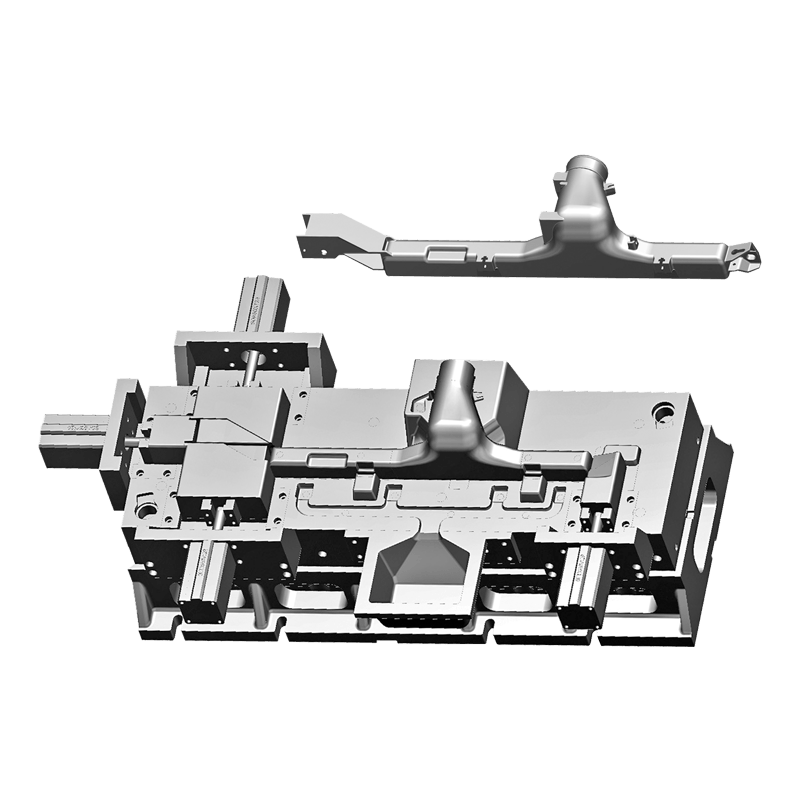

제조 재료의 선택 엔진 금형 금형의 내구성, 성능 및 제조 비용에 직접적인 영향을 미치는 복잡하고 중요한 의사 결정 프로세스입니다. 이 전문 분야에서 재료 선택에는 환경 조건, 작업 요구 사항, 제조 공정 등을 포함한 여러 요소를 종합적으로 고려해야 합니다.

금속 재료:

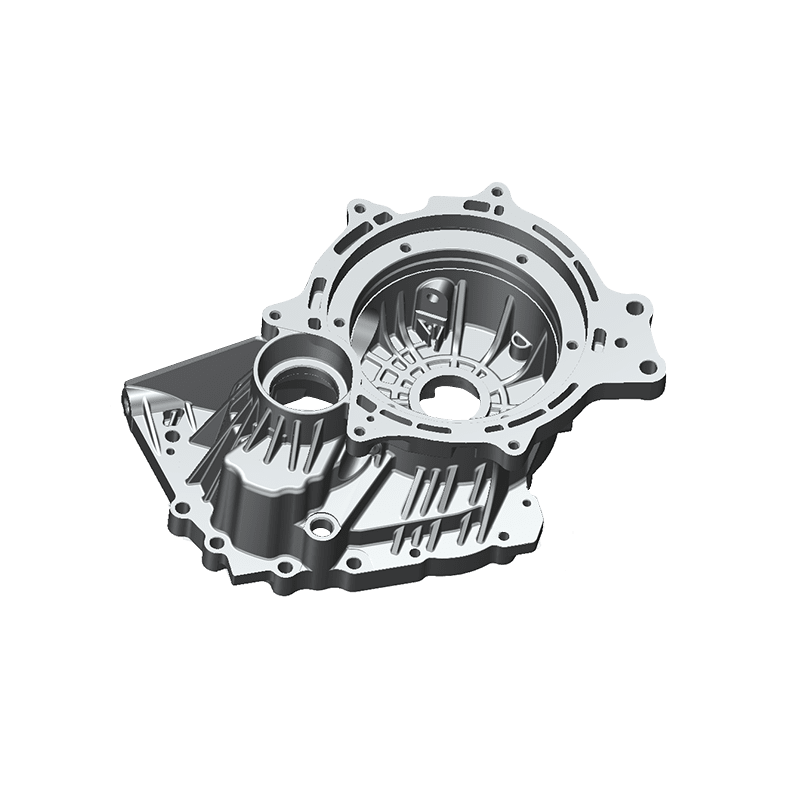

알루미늄 합금: 알루미늄 합금은 가공성, 열전도율 및 내식성이 우수하여 경량 엔진 금형 제조에 자주 사용됩니다. 알루미늄 합금 금형은 무게가 가볍고 가공 도구 및 장비의 마모가 적기 때문에 고정밀도와 단주기 생산이 필요한 시나리오에 적합합니다.

고속도강: 고속도강은 고온 및 고압 환경에 적합한 공구강입니다. 경도와 내마모성이 우수합니다. 고속도강 금형은 절삭 공구 및 금형 절삭날과 같이 더 높은 절단 및 마모 요구 사항이 필요한 부품에 자주 사용됩니다.

특수 합금:

티타늄 합금: 티타늄 합금은 고강도, 저밀도 및 우수한 내식성으로 인해 항공우주 엔진 금형에 널리 사용됩니다. 그러나 비용이 많이 들고 가공이 어려운 특성으로 인해 티타늄 합금을 선택할 때 성능과 비용 사이의 절충이 필요한 경우가 많습니다.

니켈 기반 합금: 니켈 기반 합금은 산화 및 부식에 대한 고온 저항성이 우수하므로 고온 및 고압의 엔진 작업 환경에서 널리 사용됩니다. 니켈 기반 합금의 제조 공정은 상대적으로 복잡하지만 그 특성은 일부 극한 조건에서도 충분히 발휘될 수 있습니다.

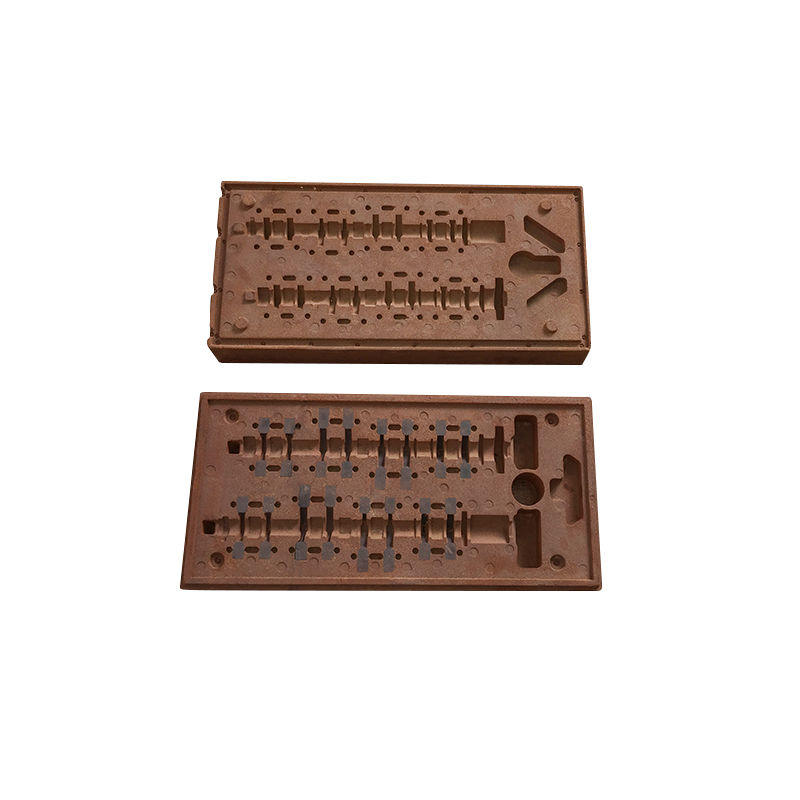

세라믹 소재:

알루미나 세라믹: 알루미나 세라믹은 높은 경도, 높은 내마모성, 우수한 내열성으로 인해 피스톤 링, 실린더 라이너와 같은 고성능 엔진 부품을 제조하는 데 사용됩니다. 그러나 세라믹 소재는 가공이 상대적으로 어렵고 제조 비용도 상대적으로 높기 때문에 주로 고급 엔진에 사용됩니다.

플라스틱 및 복합재:

엔지니어링 플라스틱: 폴리이미드(PI) 및 폴리테트라플루오로에틸렌(PTFE)과 같은 고강도 엔지니어링 플라스틱은 밀봉 링 및 베어링 슬리브와 같은 일부 내마모성 및 내부식성 소형 엔진 부품을 제조하는 데 종종 사용됩니다. 이 플라스틱은 우수한 내화학성과 자기 윤활성을 갖고 있습니다.

복합재료: 탄소섬유 복합재료는 우수한 중량 대비 강도와 강성으로 인해 엔진 금형 제조에 점차적으로 등장하고 있습니다. 탄소 섬유 복합 재료는 엔진 케이싱 및 특정 구조 부품과 같이 경량 및 고강도 요구 사항이 있는 부품을 제조하는 데 종종 사용됩니다.

고려해야 할 요소:

온도 및 압력: 엔진 작업 환경의 높은 온도 및 압력으로 인해 금형 재료는 극한 조건에서도 금형이 파손되지 않도록 우수한 내열성과 내압성을 가져야 합니다.

마모 및 부식: 엔진 내부에는 다양한 마모 및 부식 요인이 있으므로 금형 재료의 마모 및 부식 저항성이 좋아야 금형 수명을 연장할 수 있습니다.

가공 성능: 재료의 가공 성능은 금형의 제조 비용 및 가공 난이도와 직접적인 관련이 있습니다. 따라서 가공이 용이하면서도 성능 요구사항을 충족하는 재료를 선택하는 것이 필요합니다.

푸스키

푸스키 스페인어

스페인어