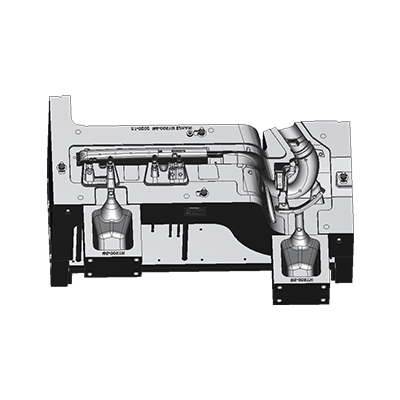

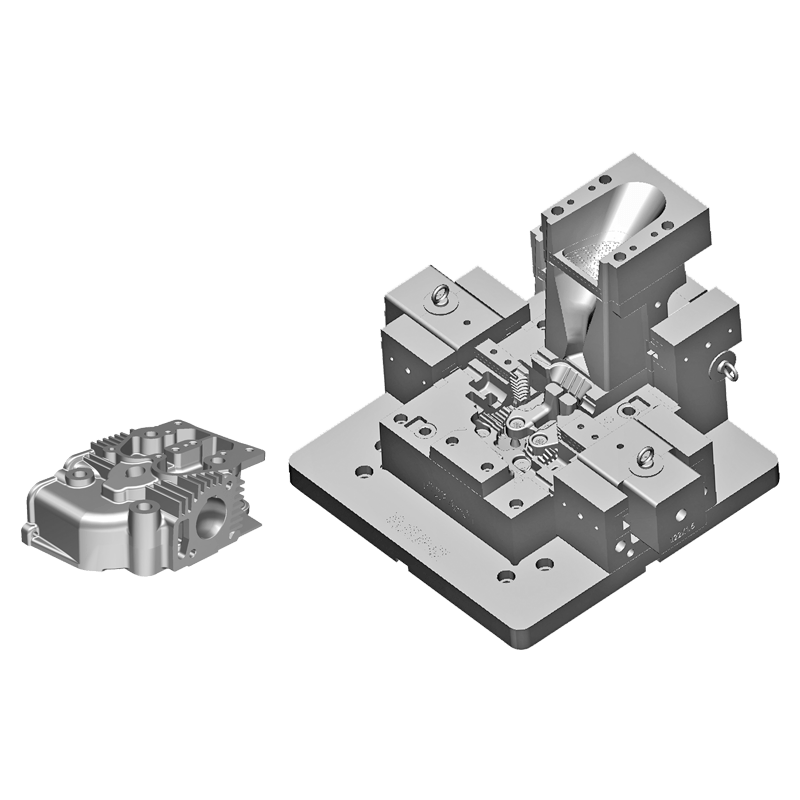

실린더 헤드 다이캐스팅 금형 , 실린더 헤드 다이 또는 다이라고도 하는 내연 기관용 실린더 헤드 주조 제조 공정에 사용되는 특수 도구입니다. 다이캐스팅은 쇳물을 고압으로 금형의 공동에 주입하여 정밀하고 세밀하게 주조하는 제조 기술입니다. 이 공정에 사용되는 금형은 용융 금속을 원하는 실린더 헤드 형상으로 성형하고 형성하도록 설계되었습니다. 실린더 헤드 다이캐스팅 금형의 기능, 고려 사항 및 이점을 살펴보겠습니다.

실린더 헤드 다이 캐스팅 금형의 특징:

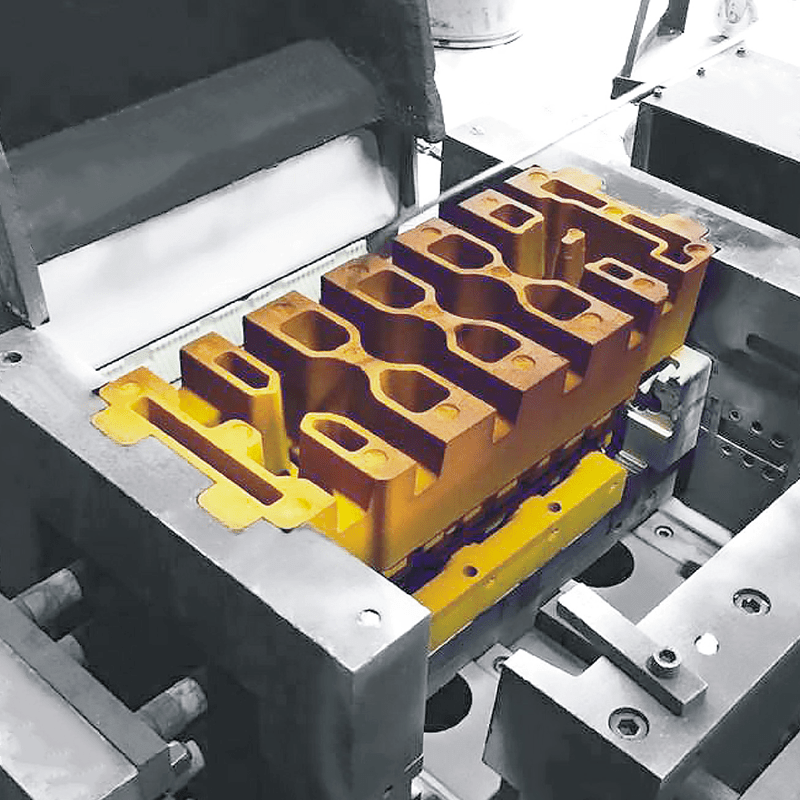

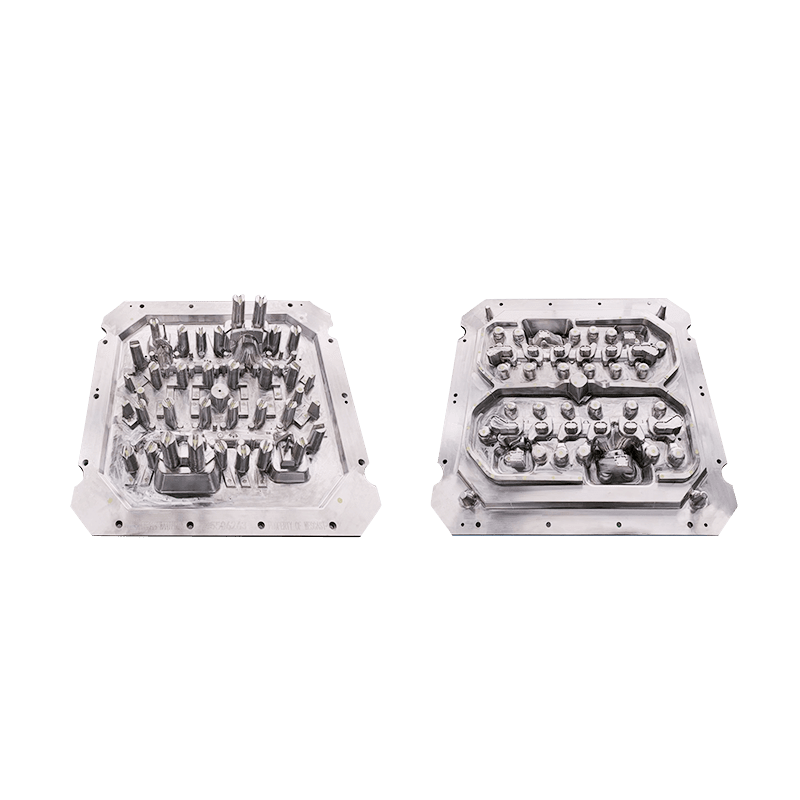

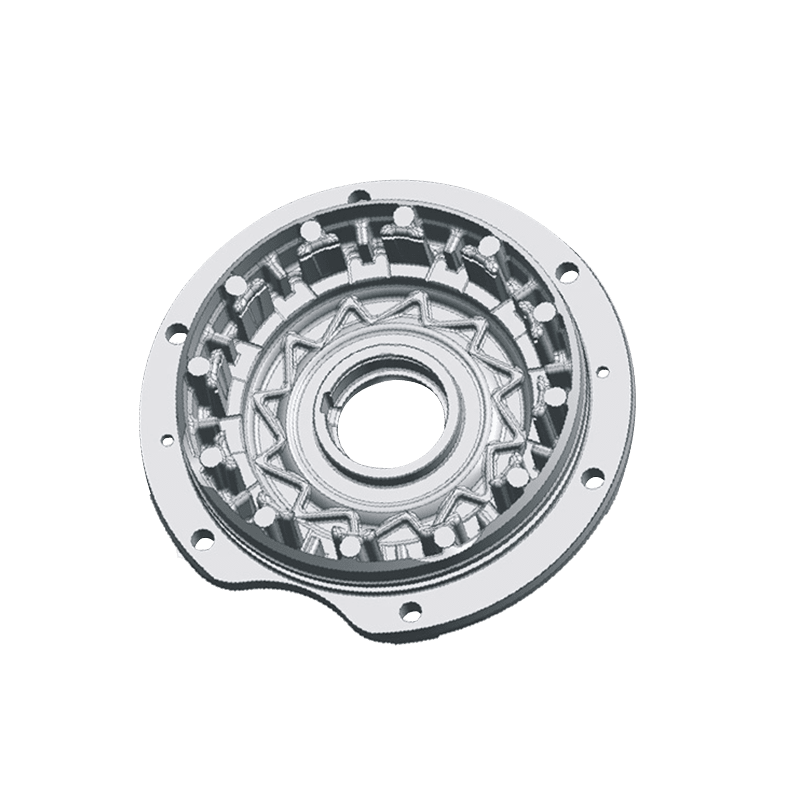

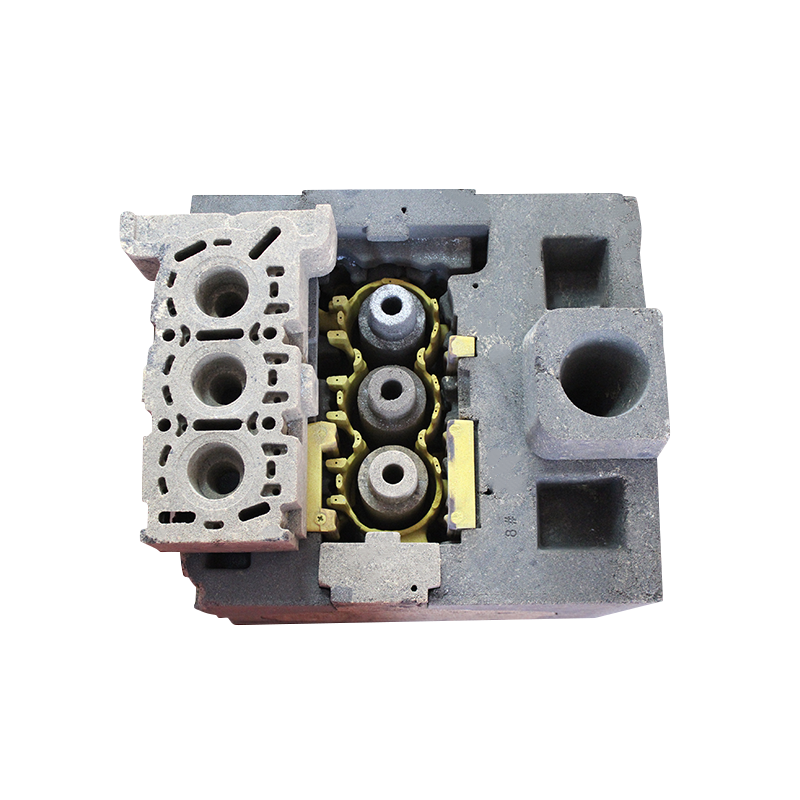

몰드 캐비티: 몰드 캐비티는 실린더 헤드 주조의 모양, 치수 및 기능을 정의하는 다이 내의 빈 공간입니다. 연소실, 냉각수 통로, 밸브 시트 및 장착 지점을 포함하여 최종 제품의 복잡한 세부 사항을 복제하도록 신중하게 설계되었습니다.

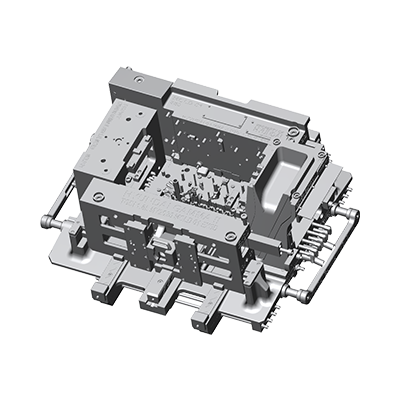

금형 재료: 실린더 헤드 다이캐스팅 금형은 일반적으로 강철 또는 기타 합금과 같은 고강도 내열 재료로 만들어집니다. 이러한 재료는 주조 공정 중에 발생하는 고온과 압력을 견딜 수 있습니다.

냉각 채널: 용융 금속의 온도를 관리하고 응고를 촉진하기 위해 냉각 채널이 다이에 통합됩니다. 이 채널은 냉각수 또는 물의 순환을 허용하여 냉각 속도를 제어하고 주조 결함을 방지합니다.

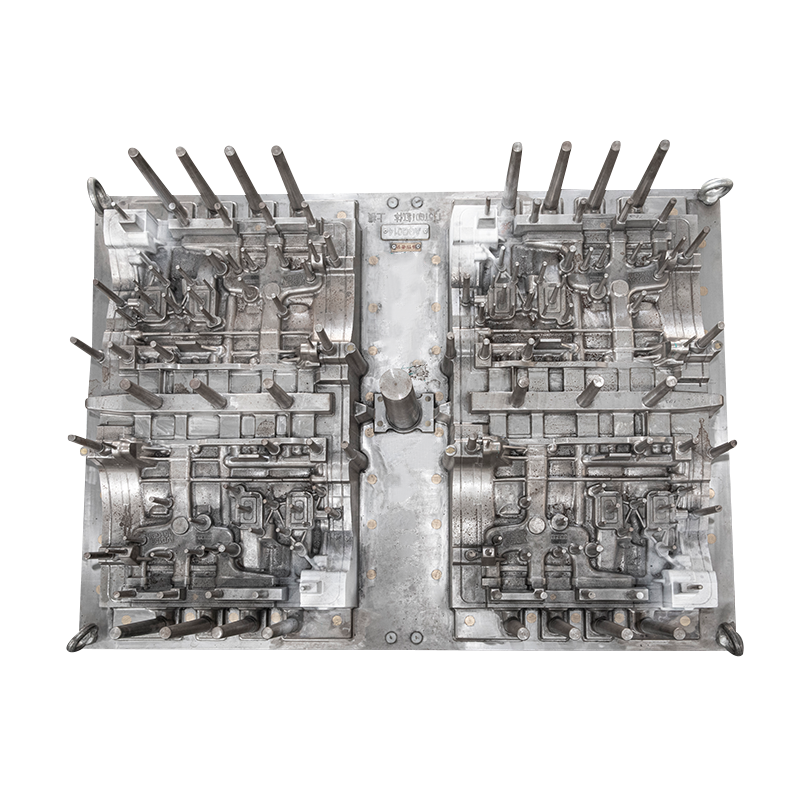

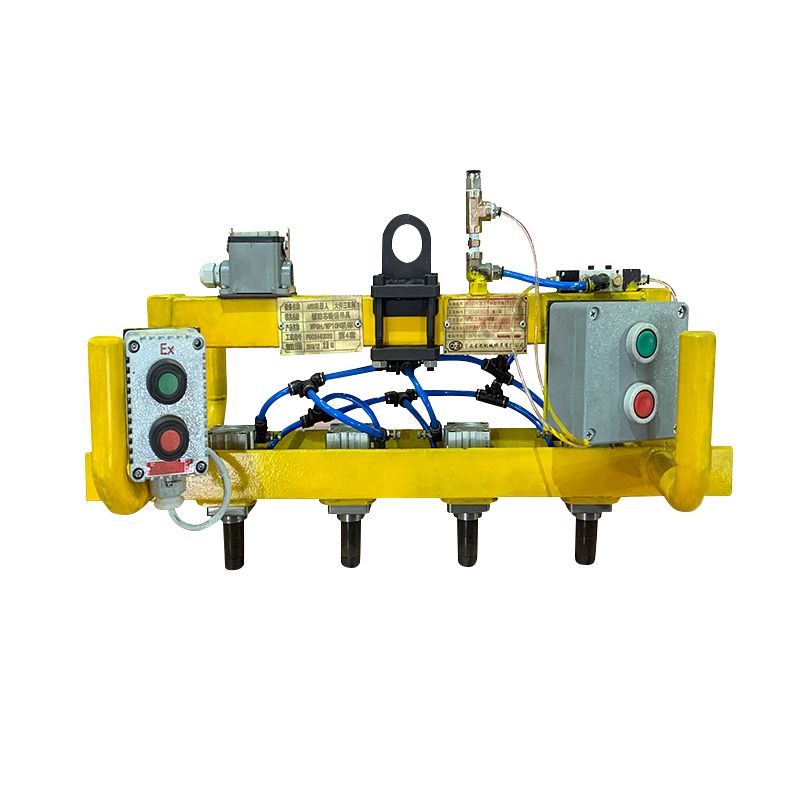

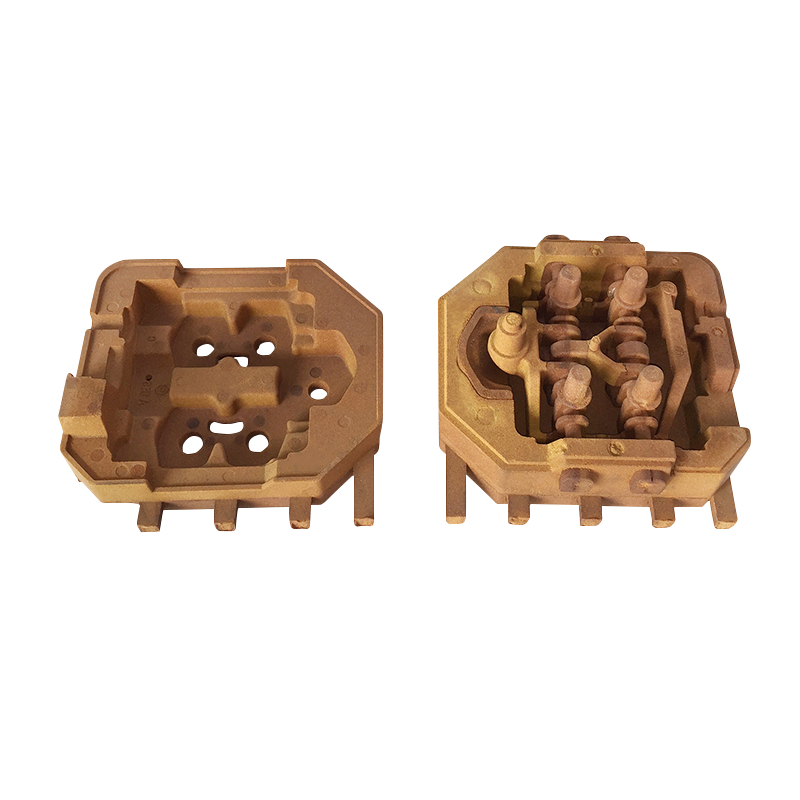

이젝션 시스템: 이젝션 시스템은 주조 공정이 완료된 후 주형에서 응고된 주물을 제거하는 데 도움이 되는 핀, 슬리브 또는 기타 메커니즘으로 구성됩니다. 이 시스템은 실린더 헤드의 부드럽고 효율적인 배출을 보장하면서 손상이나 뒤틀림을 최소화합니다.

배기: 사출 공정 중에 공기나 가스가 빠져나갈 수 있도록 다이캐스팅 몰드에서 적절한 배기가 필수적입니다. 벤팅은 용융 금속이 금형을 완전히 채울 수 있도록 하여 다공성 또는 불완전한 충전과 같은 결함의 위험을 줄입니다.

실린더 헤드 다이 캐스팅 금형에 대한 고려 사항:

설계 복잡성: 실린더 헤드 다이캐스팅 몰드는 실린더 헤드의 정확한 특징과 형상을 캡처하기 위해 복잡한 설계와 엔지니어링이 필요합니다. 금형은 연소실, 냉각수 통로, 밸브 시트 및 기타 중요한 요소의 복잡성을 수용해야 합니다.

열 전달 및 냉각: 효과적인 냉각은 응고를 제어하고 주조 결함을 방지하는 데 중요합니다. 금형 전체에 적절한 열 전달과 균일한 냉각을 보장하려면 냉각 채널의 설계와 냉각 방법 선택을 최적화해야 합니다.

재료 선택: 금형 재료 선택은 다이캐스팅 공정 중에 발생하는 고온 및 압력을 견디는 데 중요합니다. 재료는 충분한 강도, 열 안정성 및 마모 및 부식에 대한 저항성을 가져야 합니다.

실린더 헤드 다이 캐스팅 금형의 장점:

정밀도 및 일관성: 다이캐스팅 몰드는 고정밀 주조가 가능하여 일관되고 반복 가능한 실린더 헤드 제품을 생산합니다. 금형은 각 주물이 원하는 사양과 공차를 충족하는지 확인합니다.

복잡한 형상: 다이캐스팅 금형은 복잡한 기능을 가진 복잡한 실린더 헤드 형상을 정확하게 복제할 수 있어 엔진 성능, 연료 효율성 및 배기 가스 제어를 향상시킬 수 있습니다.

재료 효율성: 다이캐스팅 공정은 금형 캐비티를 채우기 위해 필요한 양의 용융 금속만 사용하여 재료 낭비를 최소화합니다. 이는 효율적인 재료 활용 및 비용 절감으로 이어집니다.

푸스키

푸스키 스페인어

스페인어