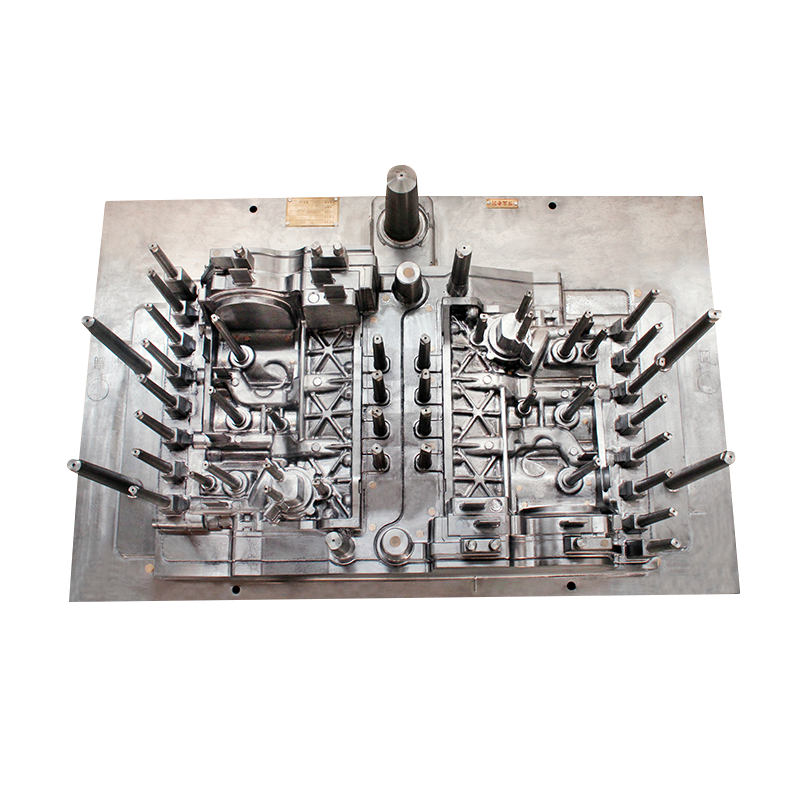

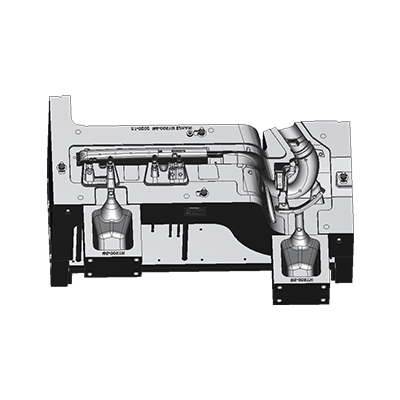

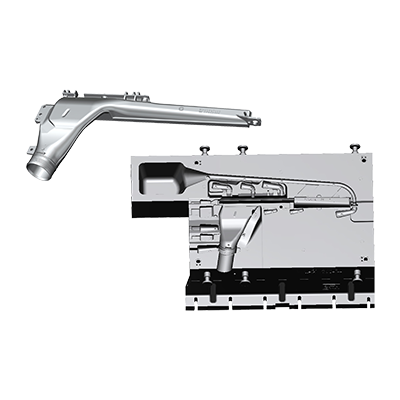

다이캐스팅 자동차 금형 자동차 부품 생산에 중요한 구성 요소입니다. 이 금형은 자동차에 사용되는 고품질의 정밀하고 복잡한 형상의 부품을 만드는 데 사용됩니다. 다이캐스팅 금형은 단조 및 기계 가공과 같은 다른 제조 공정보다 비용 효율적이고 고정밀 부품을 생산하며 다른 방법으로는 생산하기 어려운 복잡한 형상을 만드는 데 사용할 수 있기 때문에 선호됩니다.

설계 및 시공

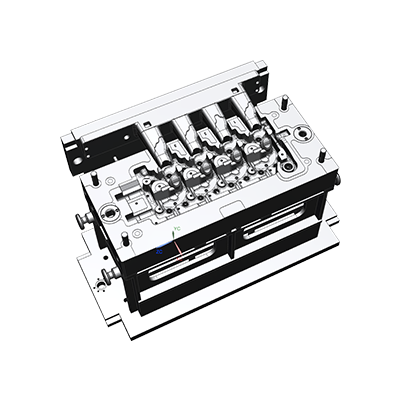

다이캐스팅 자동차 몰드는 CAD(Computer-Aided Design) 소프트웨어를 사용하여 설계되어 생산할 부품의 3D 모델을 생성할 수 있습니다. 그런 다음 금형은 부품의 3D 모델을 기반으로 사용할 재료 유형, 필요한 공차 및 생산량과 같은 요소를 고려하여 설계됩니다.

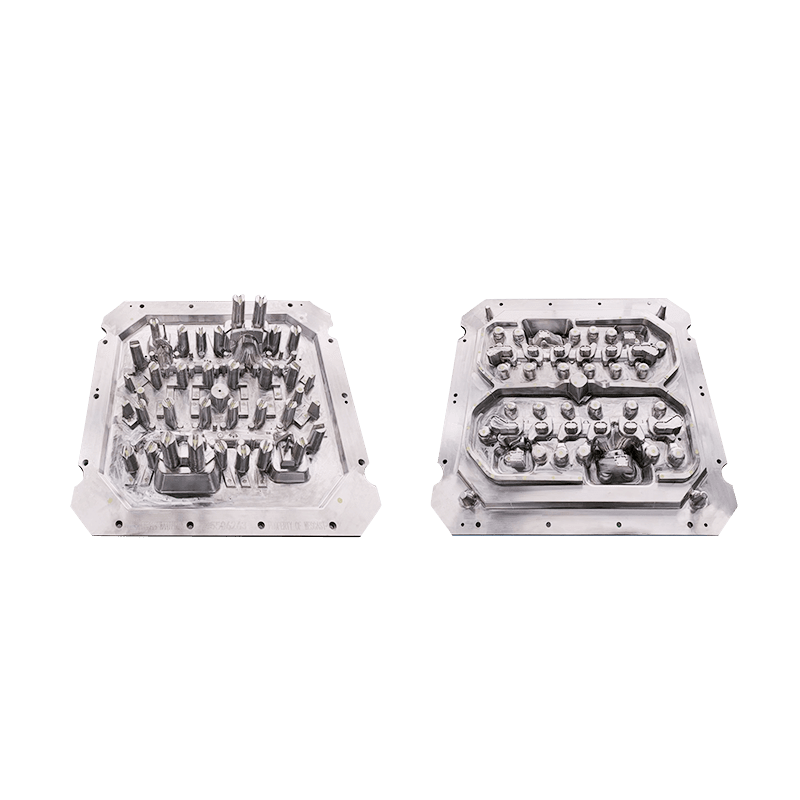

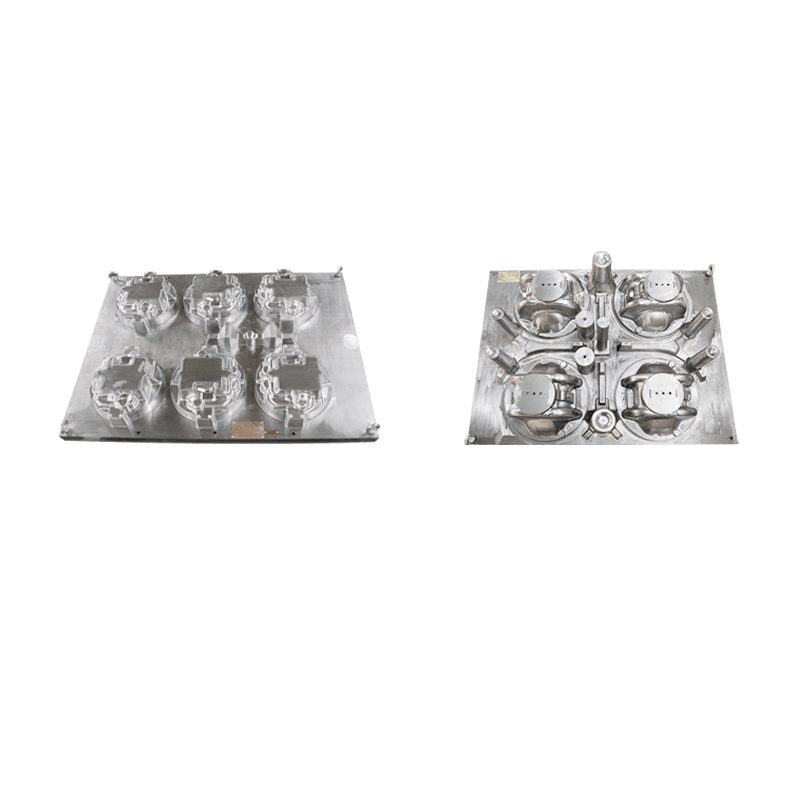

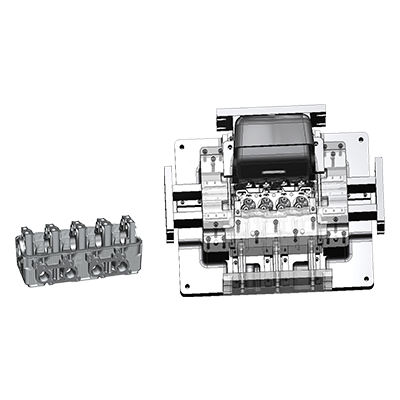

금형은 다이캐스팅 공정과 관련된 고온 및 고압을 견딜 수 있는 강철, 알루미늄 또는 티타늄과 같은 고강도 재료를 사용하여 구성됩니다. 금형은 일반적으로 생산 중에 함께 볼트로 고정되는 두 개의 절반으로 구성됩니다. 금형의 캐비티를 정밀하게 가공하여 부품의 원하는 모양을 만들고 냉각 채널을 금형에 통합하여 주조 후 부품의 빠른 냉각을 용이하게 합니다.

다이캐스팅 금형의 종류

핫 챔버 다이캐스팅 몰드: 이 유형의 몰드에서는 용융 금속이 플런저를 사용하여 몰드의 캐비티에 주입됩니다. 플런저는 용광로에 의해 가열되는 용융 금속이 들어 있는 도가니에 위치합니다.

콜드 챔버 다이캐스팅 몰드: 이 유형의 몰드에서는 용융 금속이 몰드 캐비티 외부에 위치한 챔버에 부어집니다. 그런 다음 피스톤을 사용하여 금속을 캐비티에 주입하고 그곳에서 금속이 응고되어 금형의 모양을 갖추게 됩니다.

다이캐스팅 자동차 금형의 이점

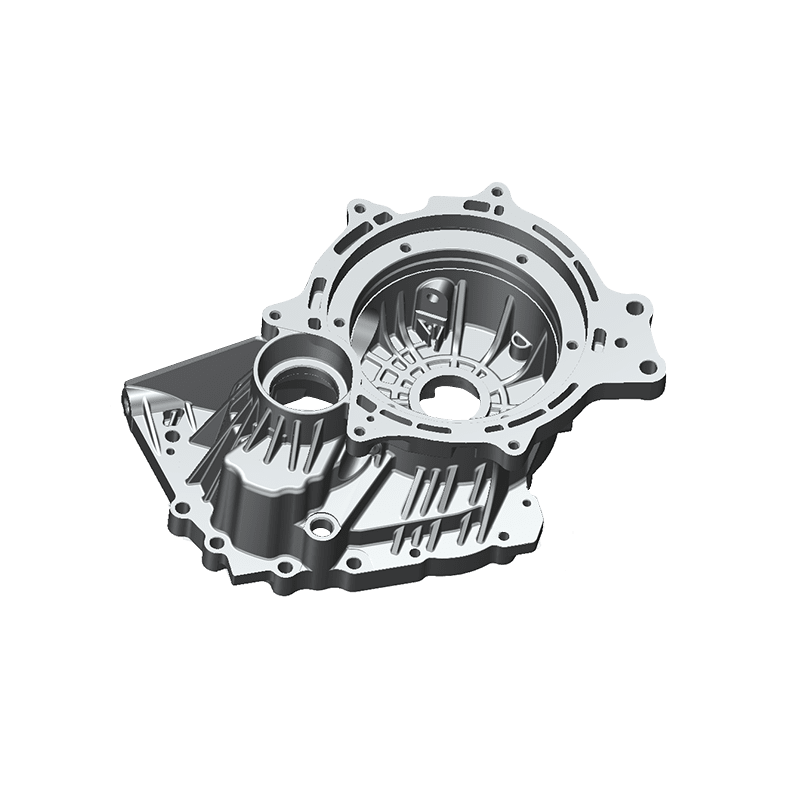

높은 정밀도: 다이캐스팅 금형은 높은 정밀도와 정확도로 부품을 생산할 수 있습니다. 그 결과 치수가 안정적이고 표면 마감이 뛰어난 부품이 만들어집니다.

비용 효율성: 다이캐스팅은 짧은 시간에 많은 양의 부품을 생산할 수 있는 매우 효율적인 제조 공정입니다. 따라서 다른 제조 공정에 비해 생산 비용이 저렴합니다.

다목적성: 다이캐스팅 금형을 사용하여 언더컷 및 내부 특징이 있는 형상을 포함하여 광범위하고 복잡한 형상을 생산할 수 있습니다.

내구성: 다이캐스팅 금형은 고온 및 고압을 견딜 수 있는 고강도 재료로 만들어집니다. 그 결과 금형의 수명이 길고 여러 생산 작업에 사용할 수 있습니다.

푸스키

푸스키 스페인어

스페인어