제조 공정 자동 엔진 금형 기술 발전과 향상된 정밀도, 효율성 및 유연성에 대한 요구로 인해 수년에 걸쳐 크게 발전했습니다.

전통적인 제조 공정

자동차 엔진 금형의 전통적인 제조 공정에는 다음과 같이 잘 확립된 여러 단계가 포함됩니다.

디자인 및 프로토타이핑:

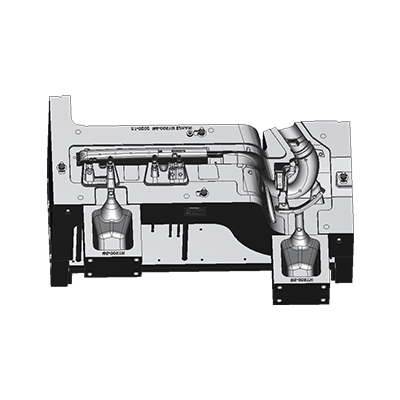

엔지니어는 CAD(Computer-Aided Design) 소프트웨어를 사용하여 금형의 세부 설계를 작성합니다.

프로토타입은 밀링이나 선삭과 같은 절삭 가공 공정을 통해 생산되는 경우가 많아 본격적인 생산에 앞서 설계를 검증합니다.

툴링 제작:

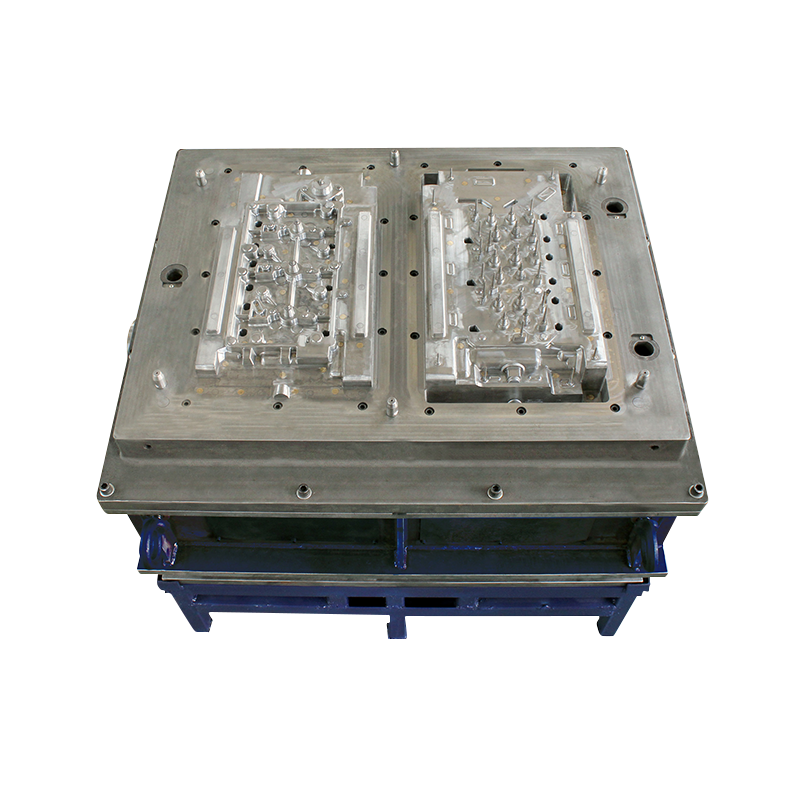

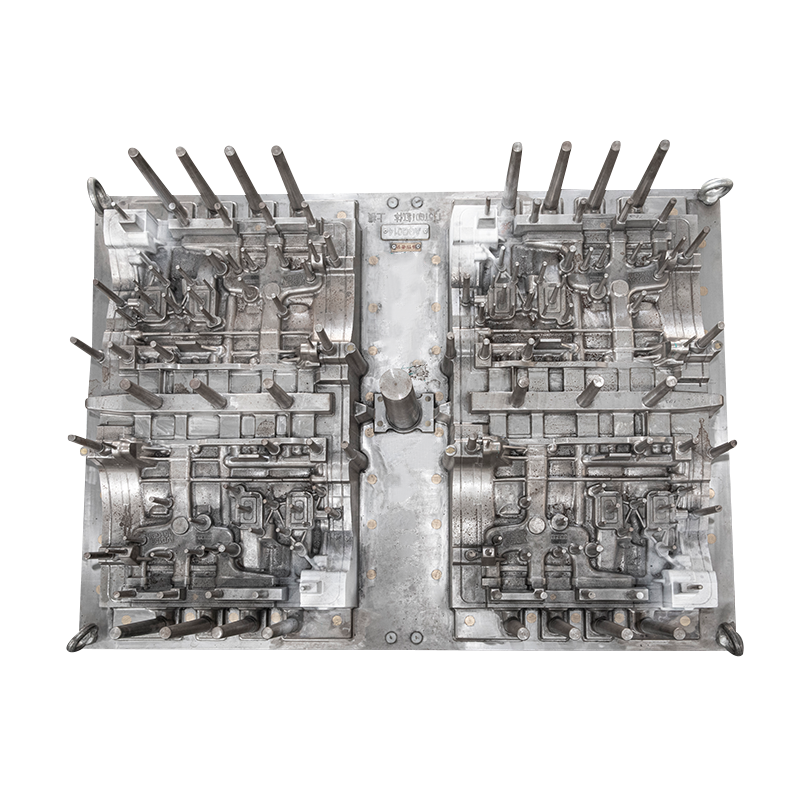

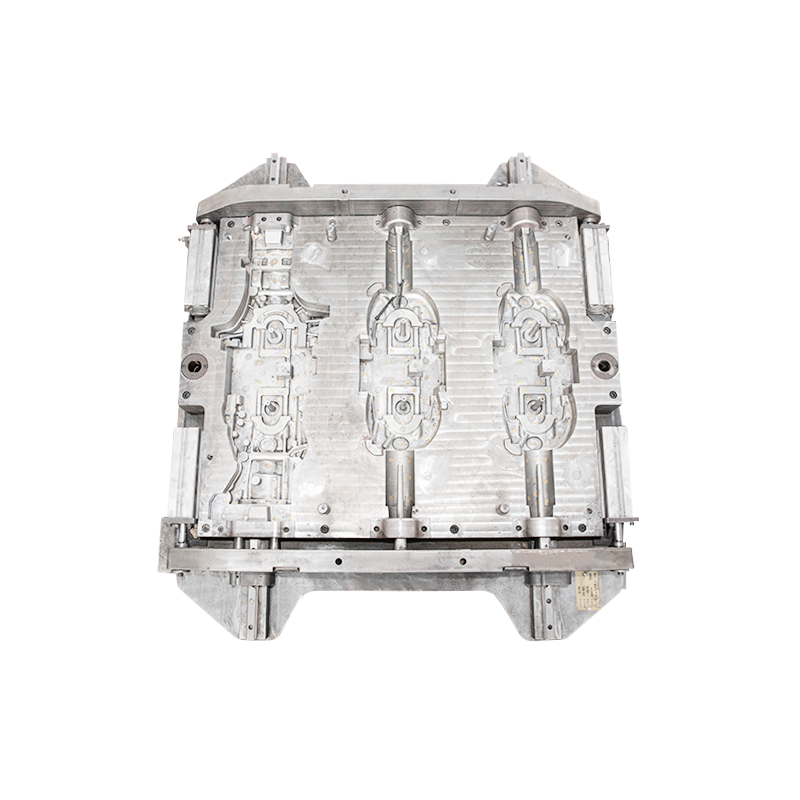

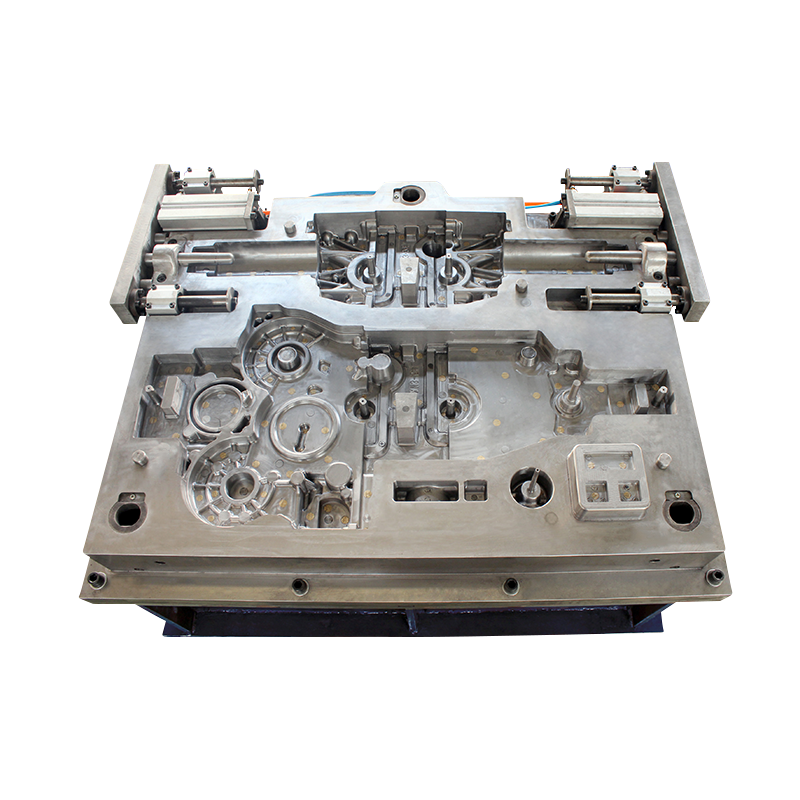

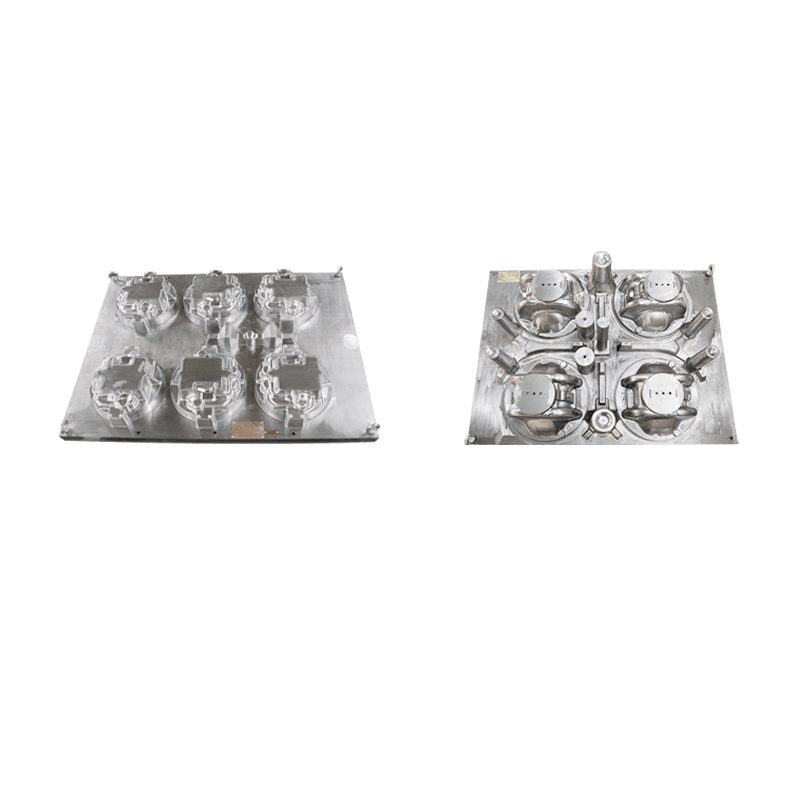

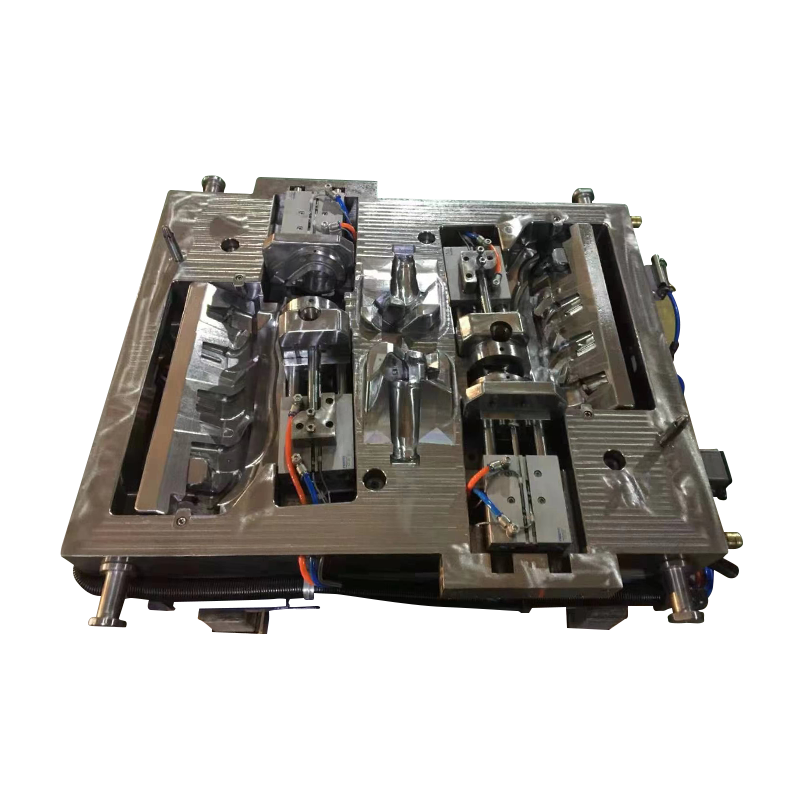

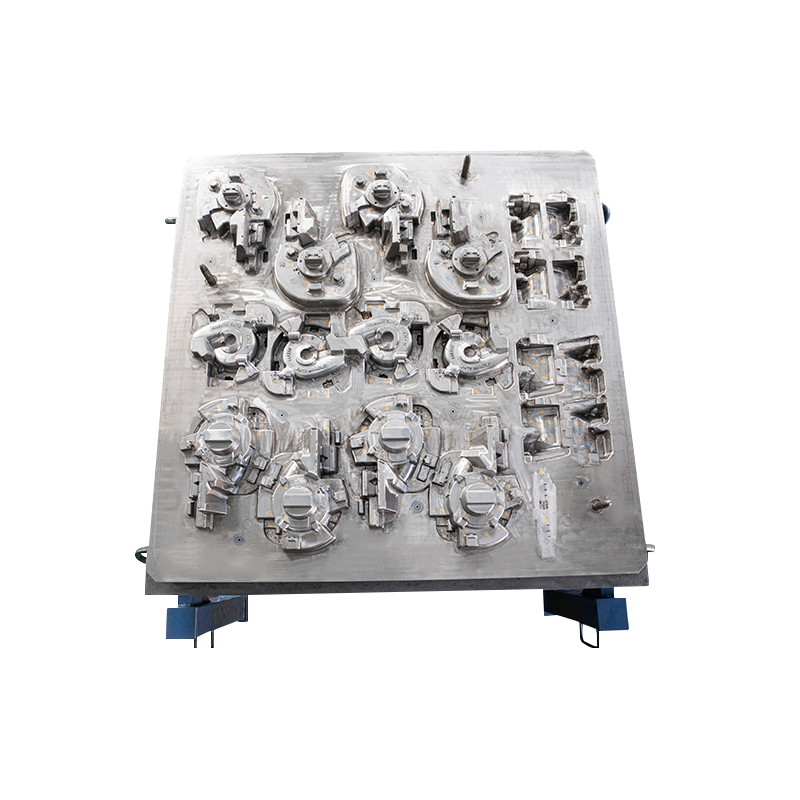

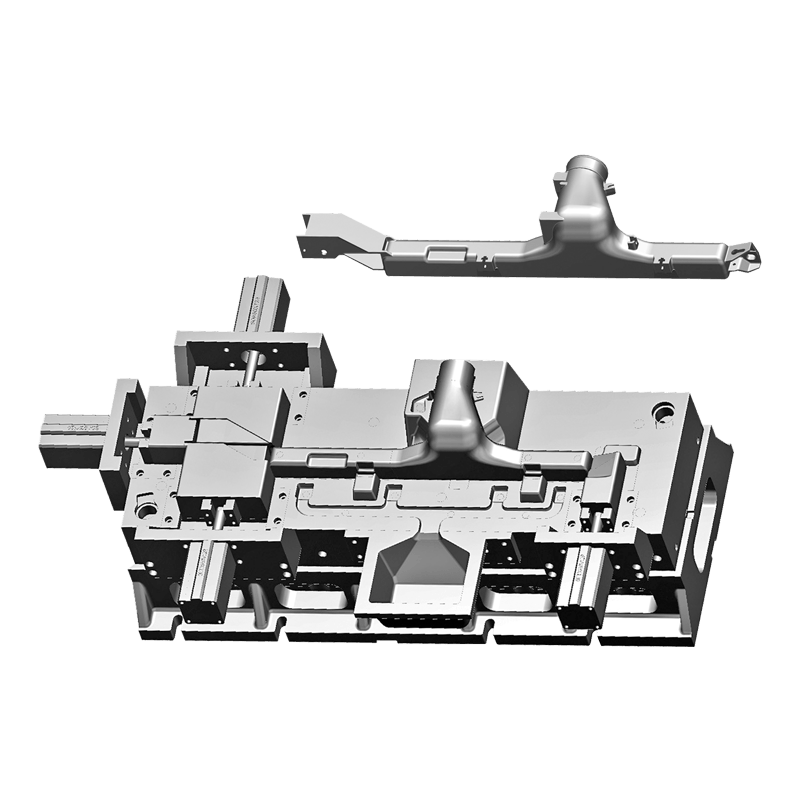

툴링 제작에는 캐비티 인서트, 코어 인서트, 냉각 채널 및 러너 시스템과 같은 다양한 금형 구성요소의 생산이 포함됩니다.

밀링, 선삭, 연삭 및 방전 가공(EDM)과 같은 기존 가공 기술을 사용하여 고급 공구강 블록 또는 기타 선택된 재료로 이러한 구성 요소를 형성합니다.

마이크로 밀링 및 마이크로 드릴링을 포함한 꼼꼼하고 정밀한 가공을 통해 복잡한 형상을 얻을 수 있습니다.

열처리 및 표면 마무리:

금형 부품은 경도, 인성 및 내구성을 향상시키기 위해 열처리 공정을 거칩니다.

마찰을 줄이고 사출 성형 중 재료 흐름을 개선하며 금형 구성 요소의 수명을 연장하기 위해 연마 또는 코팅과 같은 표면 마무리 기술이 적용됩니다.

조립 및 테스트:

개별 금형 구성요소가 조립되어 완전한 금형 구조를 형성합니다.

금형이 설계 사양, 치수 공차 및 성능 벤치마크를 충족하는지 확인하기 위해 엄격한 테스트가 수행됩니다.

기술 발전

기술 발전은 자동차 엔진 금형의 제조 공정을 혁신하여 정밀도, 효율성 및 적응성을 향상시키고 있습니다. 몇 가지 주요 혁신 사항은 다음과 같습니다.

적층 가공(3D 프린팅):

SLM(선택적 레이저 용융) 또는 DMLS(직접 금속 레이저 소결)와 같은 적층 가공 기술이 금형 부품 생산에 채택되고 있습니다.

3D 프린팅을 사용하면 기존 가공 방법으로는 달성하기 어려운 복잡한 형상을 만들 수 있습니다. 이러한 설계 유연성은 최적화된 냉각 채널 및 기타 복잡한 기능으로 이어질 수 있습니다.

3D 프린팅의 신속한 프로토타이핑 기능을 통해 더욱 빠른 설계 반복 및 검증이 가능합니다.

고급 CNC 가공:

다축 기계와 고속 스핀들의 개발로 고정밀 CNC 가공이 계속해서 발전하고 있습니다.

이러한 발전으로 인해 정밀 금형 부품에 중요한 공차가 더 세밀해지고 표면 마감이 매끄러워졌습니다.

CNC 기계용 도구 경로를 생성하는 CAM 소프트웨어는 효율성과 정확성을 위해 가공 전략을 최적화하면서 더욱 정교해졌습니다.

스마트 제조 및 산업 4.0:

자동차 엔진 금형 생산은 스마트 제조 원칙과 통합됩니다. 금형에 내장된 센서는 온도, 압력, 마모 등의 요인에 대한 실시간 데이터를 수집합니다.

이 데이터는 예측 유지 관리에 사용되어 금형이 고장나기 전에 서비스 및 교체하고 가동 중지 시간을 최소화합니다.

자동화 및 로봇 공학은 자재 취급, 품질 검사, 심지어 일부 가공 프로세스와 같은 작업에 점점 더 많이 활용되고 있습니다.

시뮬레이션 및 가상 프로토타이핑:

시뮬레이션 소프트웨어의 사용이 중요해졌습니다. 이를 통해 엔지니어는 실제 프로토타입을 제작하기 전에 금형 설계가 어떻게 수행될지 예측할 수 있습니다.

가상 프로토타이핑은 금형 충진, 냉각, 부품 품질과 같은 요소에 대한 설계를 최적화하는 데 도움이 됩니다.

이는 비용이 많이 드는 물리적 반복의 필요성을 줄이고 개발 주기를 가속화합니다.

푸스키

푸스키 스페인어

스페인어