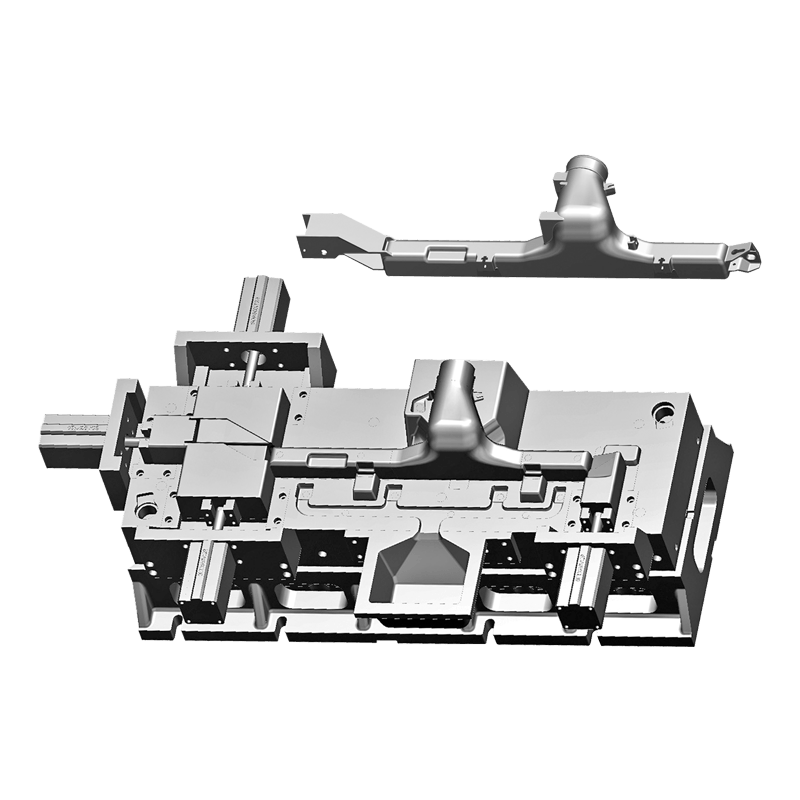

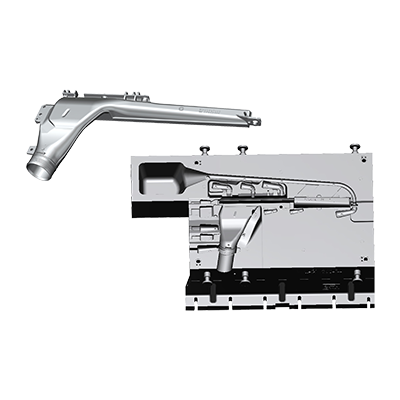

안 배기관 금형 캐비티, 크로스 게이트 및 워터 갭이 있어 완전한 배기관을 형성합니다. 이러한 각 구성 요소는 라이저에 의해 금형 캐비티에 연결됩니다. 그런 다음 개별 부품의 피팅 위치에서 몰드를 두드려 완성된 배기관을 형성합니다. 금형의 주요 설계는 수율과 품질을 극대화하는 데 중점을 둡니다.

올바른 흐름 방향과 재료를 결정합니다. 흐름의 방향은 잘못된 배치나 가공으로 인해 치수 정확도와 기계적 강도가 저하될 수 있으므로 중요합니다. 흐름 방향과 재료 흐름은 표 3.20에 나와 있습니다. 파이프가 제대로 흐르지 않으면 재료가 뒤틀리거나 최종 제품의 기계적 강도가 약해집니다. 이러한 경우 금형 온도를 높이거나 형체력을 줄일 수 있습니다. 이러한 문제를 방지하기 위해 금형에서 조각 사이의 간격을 늘릴 수도 있습니다.

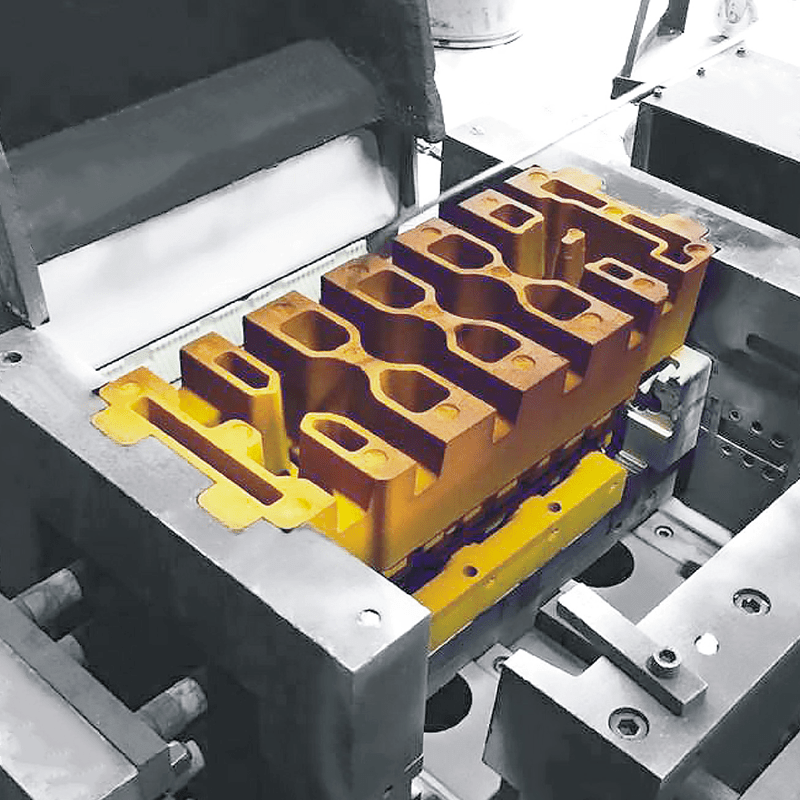

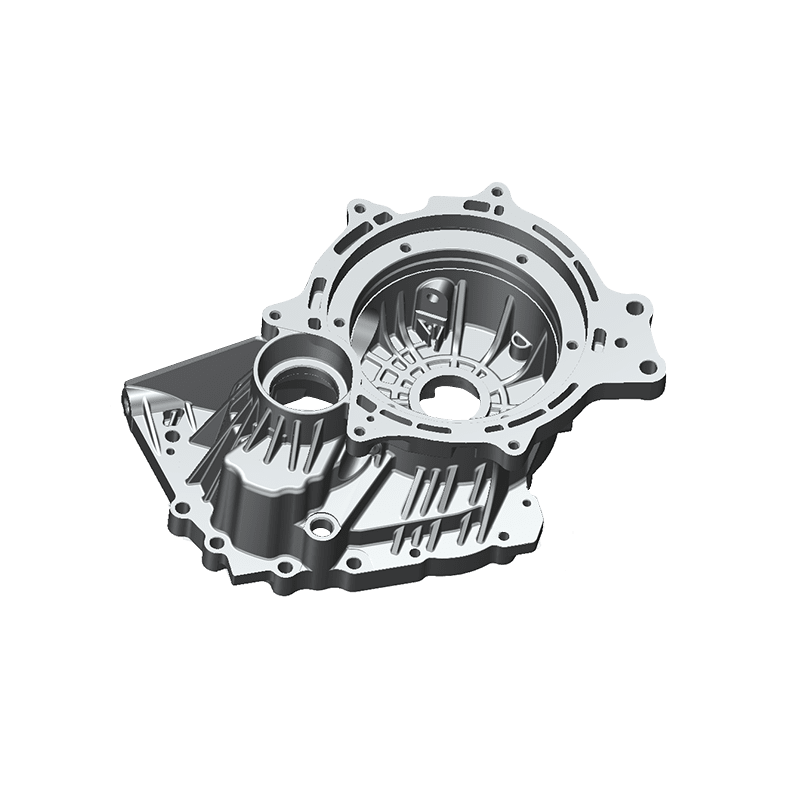

고품질 금형을 보장합니다. 배기관 몰드는 최고 품질 기준에 따라 제조되어야 합니다. 이러한 부품은 종종 복잡하게 제작되고 많은 복잡한 구조를 특징으로 합니다. 따라서 금형의 내부 캐비티에 대한 가공 정밀도가 매우 높습니다. 현대 기술은 자동차 산업에도 적용되고 있습니다.

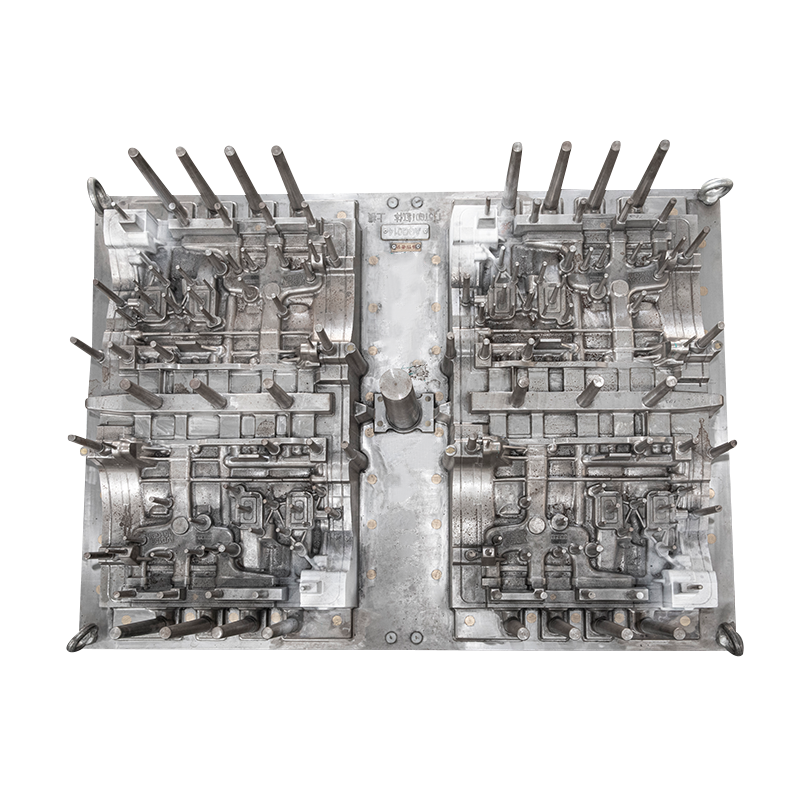

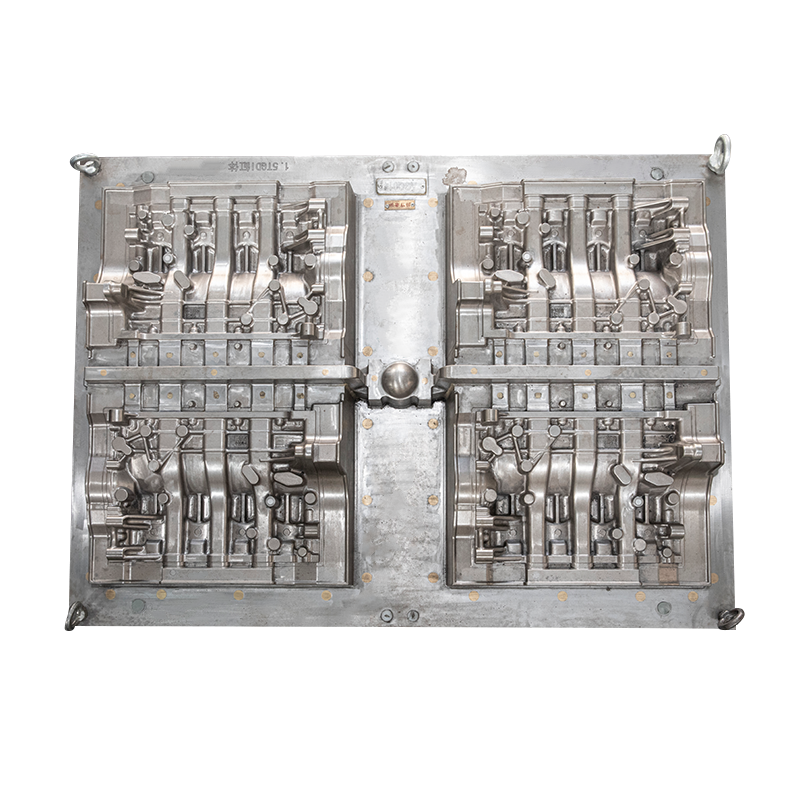

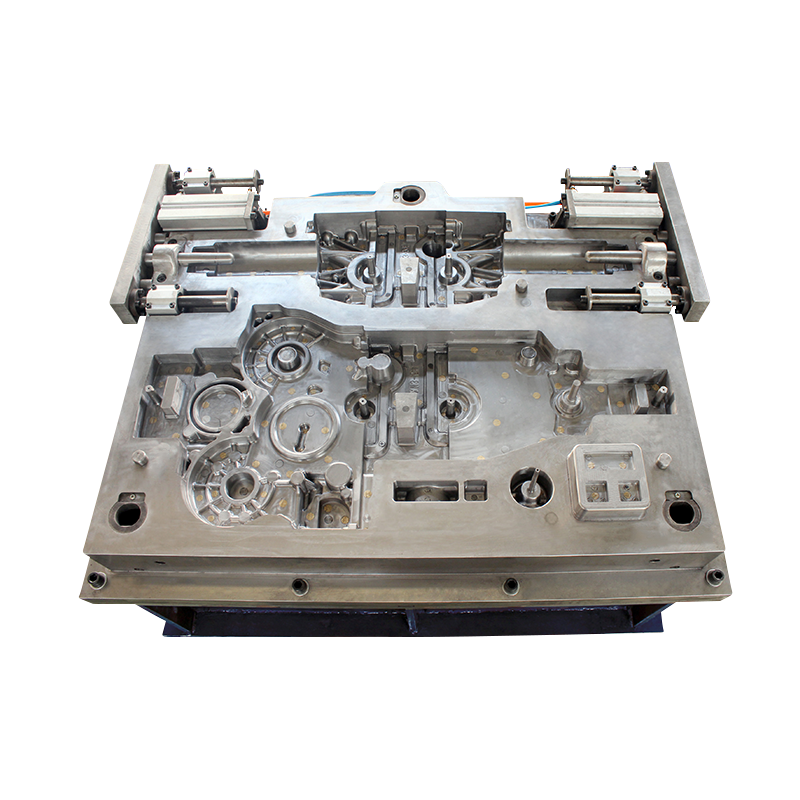

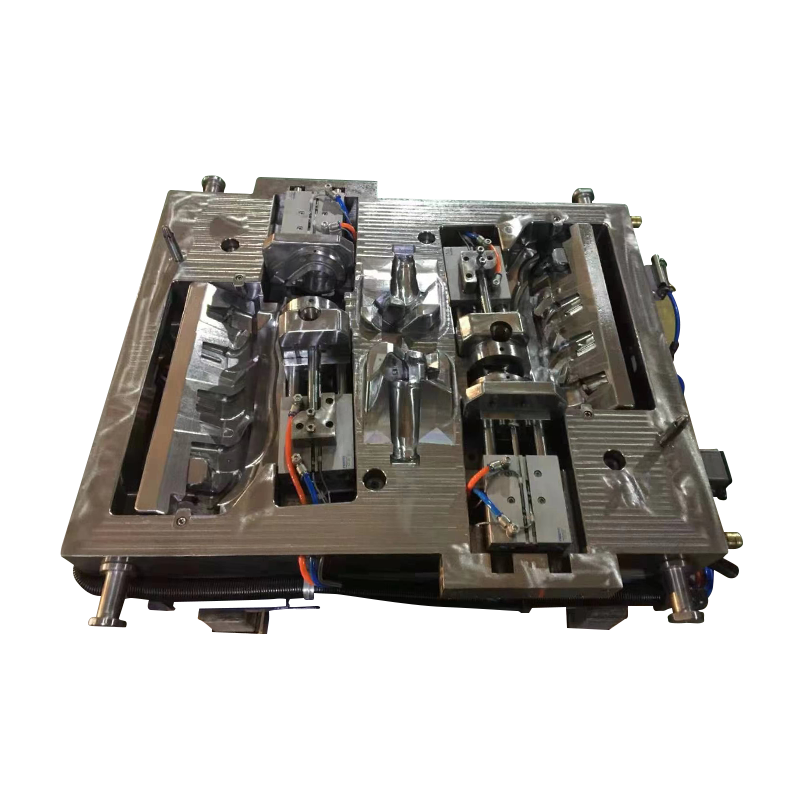

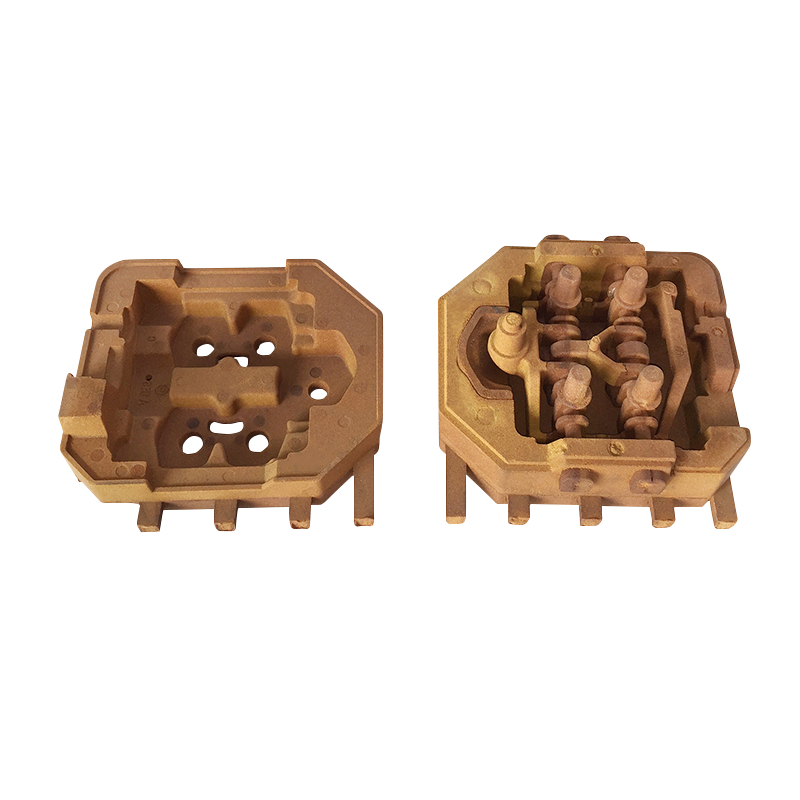

배기관 금형은 사출 금형 홀더와 제한 홈으로 구성됩니다. 몰드 코어는 몰드 상부에 설치됩니다. 그런 다음 배기구가 몰드의 앞부분 내부에 삽입됩니다. 슬라이드 바와 스프링이 배기관 아래에 설치됩니다. 가스 가이드 홈과 흐름 분할 헤드는 모두 몰드 코어에 고정되어 있습니다. 그들은 통합 구조를 형성합니다. 이것은 성형 공정 중에 파이프가 꼬이는 것을 방지합니다.

품질 배기관 금형을 선택하는 것이 중요합니다. 불량한 금형 배기 장치는 큰 배압을 생성하여 금형이 빠르게 채워지는 것을 방지합니다. 공정이 길어지고 압력 유지 시간이 늘어납니다. 사출 부품은 배기 불량으로 인해 효율이 떨어집니다. 부식성 가스도 캐비티 표면에 축적됩니다. 이러한 부식성 가스는 또한 정상적인 사용 시 금형의 수명을 단축시킵니다. 배기 파이프 몰드를 선택할 때 고려해야 할 몇 가지 중요한 측면이 있습니다.

푸스키

푸스키 스페인어

스페인어