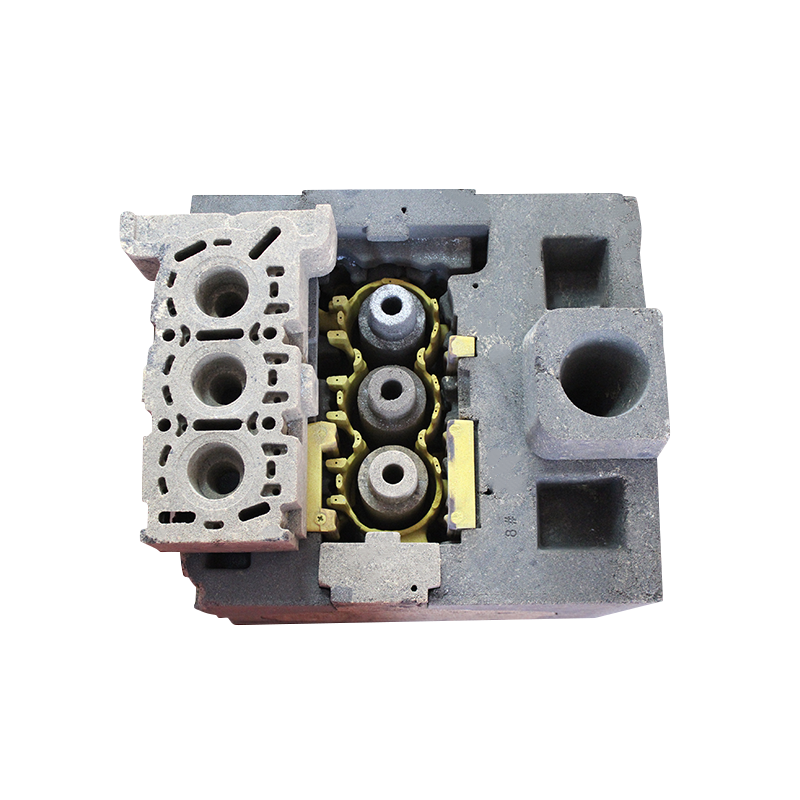

(1) 압출된 빌릿을 금형에 넣을 때 빌릿을 너무 빨리 냉각시켜서 소성 감소 및 변형 저항 증가를 방지해야 합니다. 동시에 빌릿 표면과 중심층 사이의 과도한 온도차를 피하여 고르지 않은 변형으로 인해 압출 불량이 발생하거나 금형이 손상되는 것을 방지합니다.

(2) 금형과 블랭크 사이의 온도차를 줄이고 금형 표면 온도의 급격한 상승을 피하여 금형의 내부 온도차가 너무 커지고 큰 내부 응력을 발생시켜 작동 중 금형 손상 위험을 줄입니다.

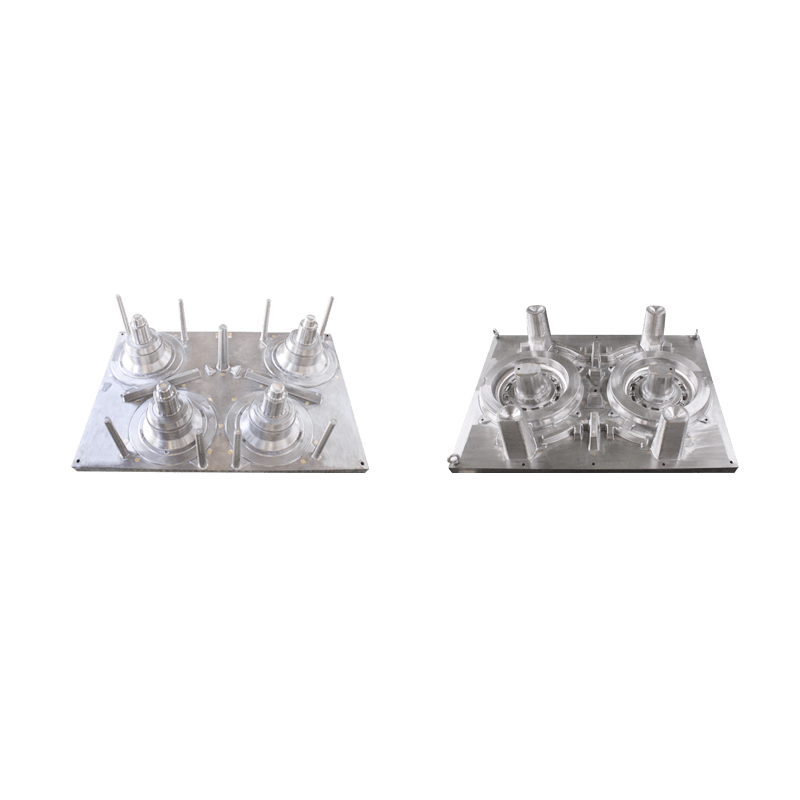

금형 예열의 구체적인 방법은 금형에 특수 저항 예열기를 설치하거나 토치를 사용하거나 예열을 위해 금형에 빨간색 철 블록을 놓는 것입니다. 예열 온도는 압출 블랭크의 온도에 따라 다릅니다.

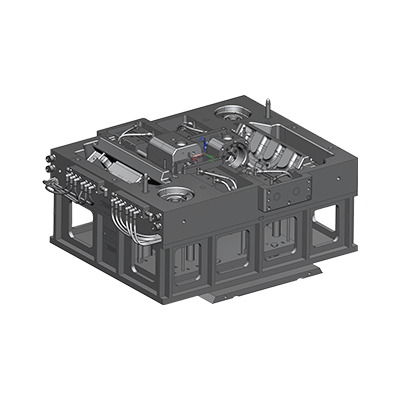

또한 금형의 연속 생산 공정에서 자체 온도보다 높은 빌릿과의 장기간 접촉으로 인해 볼록 및 오목 금형의 온도가 계속 상승하여 강도 및 경도가 급격하게 떨어지며, 금형의 수명에 영향을 미칩니다. 동시에 높은 압출 응력의 작용으로 온도가 상승한 후 금형이 변형되기 쉬워 압출 부품의 모양과 치수 정확도에 심각한 영향을 미칩니다. 따라서 금형 구조에서 냉각 장치를 설정하거나 수동 냉각 방법을 지속적으로 사용하여 금형 온도를 150-300°C 범위로 유지하는 것을 고려해야 합니다.

소량 생산에서는 압축 공기를 사용하여 각 성형 후 볼록 및 오목 금형과 같은 작업 부품을 냉각하거나 온간 단조 성형 시간 간격을 늘릴 수 있습니다.

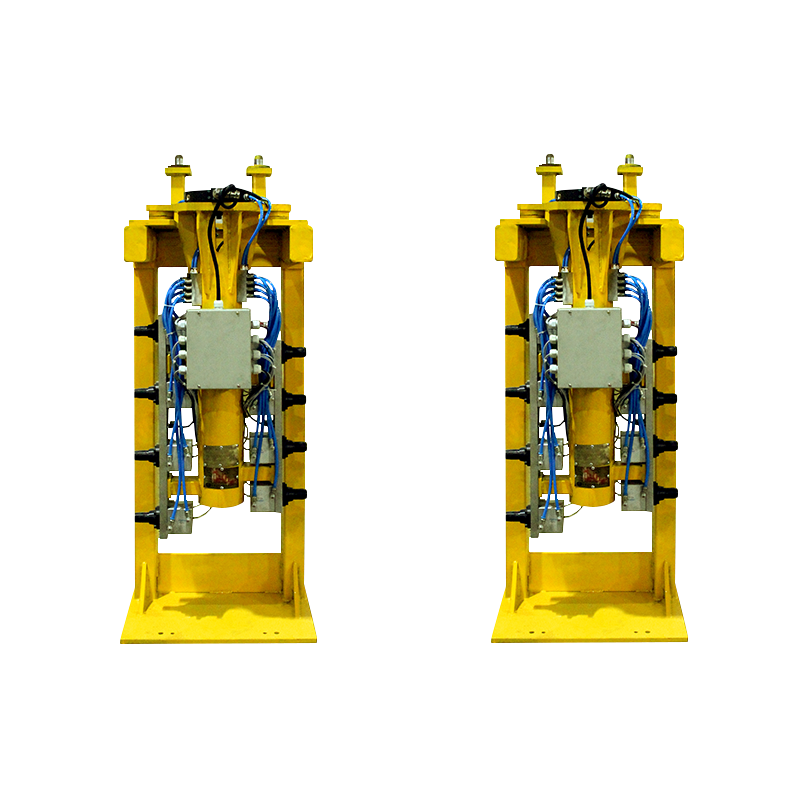

대규모 생산에서는 금형 온도가 예열 온도 범위 내에서 안정되도록 특별한 조치를 취해야 합니다. 구체적인 4가지 대책은 다음과 같다.

(1) 연속 생산을 위해 기계식 프레스를 사용하는 경우 금형을 냉각하는 데 충분한 시간이 있도록 단위 시간당 스트로크 수를 적절하게 조정할 수 있습니다.

(2) 내부 냉각을 향상시키기 위해 금형에 구멍을 뚫습니다. 예를 들어 펌프를 사용하여 0.12~0.14MPa의 압력으로 윤활제를 몰드의 기공에 주입하여 볼록한 몰드를 냉각하고 오목한 몰드에 0.4~0.5MPa의 압력을 불어넣습니다. 다이와 이젝터를 냉각하기 위한 압축 공기.

(3) 금형의 분무냉각은 물의 급격한 증발로 인해 윤활유가 흐르지 못하는 위치를 주요 고려사항으로 한다.

(4) 금형에는 수냉 장치가 장착되어 있습니다.

푸스키

푸스키 스페인어

스페인어