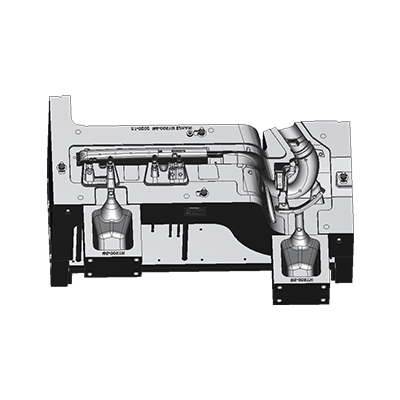

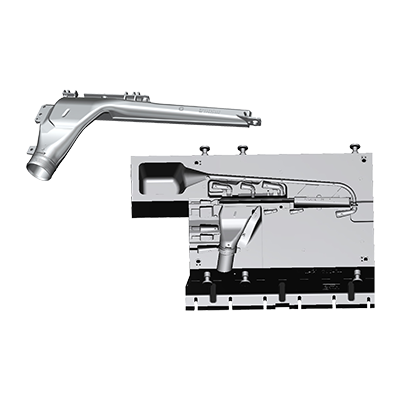

제조에 관여하는 경우 배기관 , 어떻게 생성되는지 궁금할 것입니다. 배기 파이프는 복잡한 구조를 가지고 있으며 금형 내부 캐비티는 매우 정밀해야 합니다. 이를 위해서는 3D 스캐닝 기술이 필수적입니다. 금형 제작자는 3D 스캐닝 기술을 사용하여 설계 도면과의 편차를 정확하게 결정할 수 있습니다. 이 프로세스는 인건비를 줄이면서 제품 품질을 향상시킵니다.

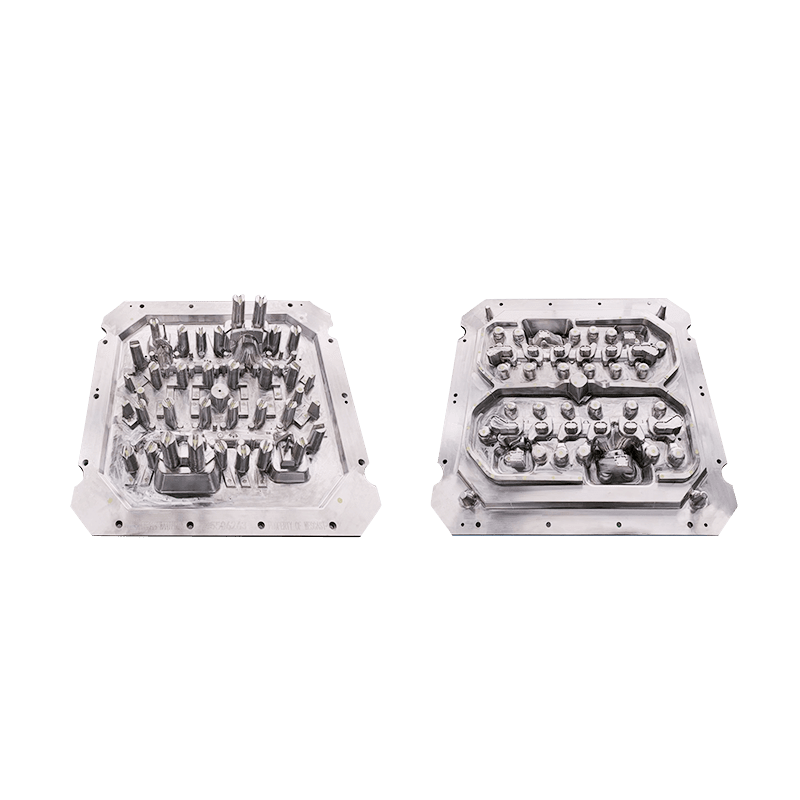

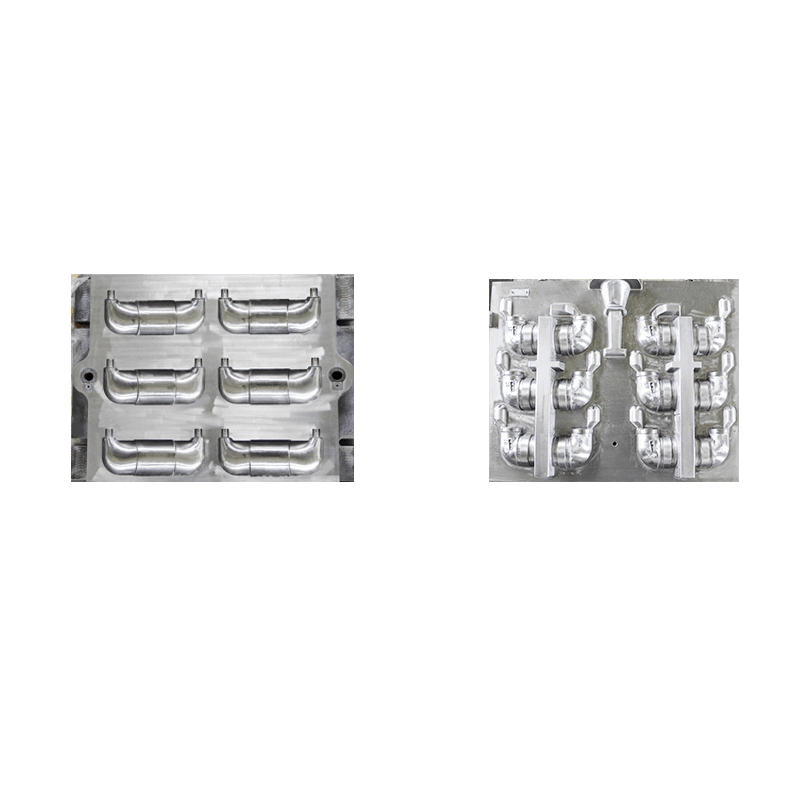

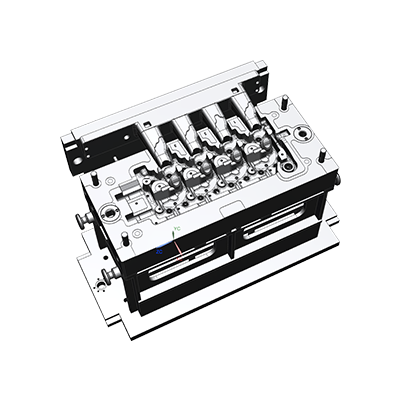

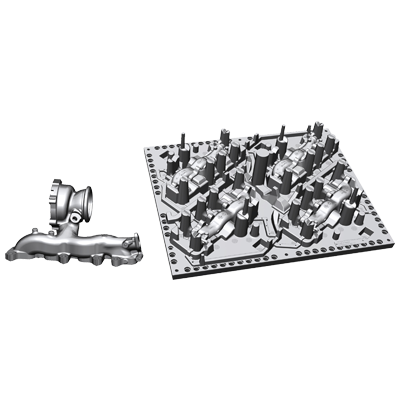

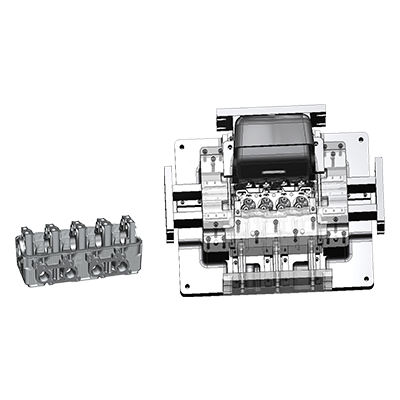

사출 금형은 자동차 배기관 제조에 중요한 도구입니다. 이 금형은 배기관에 맞는 플라스틱 모양을 만들도록 설계되었습니다. 프로세스 삽입이라고도 합니다. 사출 금형은 일반적으로 제조 공정 중 배기 요구 사항이 매우 높은 특수 제품에 사용됩니다. 예를 들어 탄소 섬유 배기관 몰드는 자동차 엔진에 사용됩니다. 이 경우 금형에는 모델의 전면과 후면에 두 개의 작은 오목한 부분이 있습니다. 인서트 헤드가 이 홈에 맞습니다.

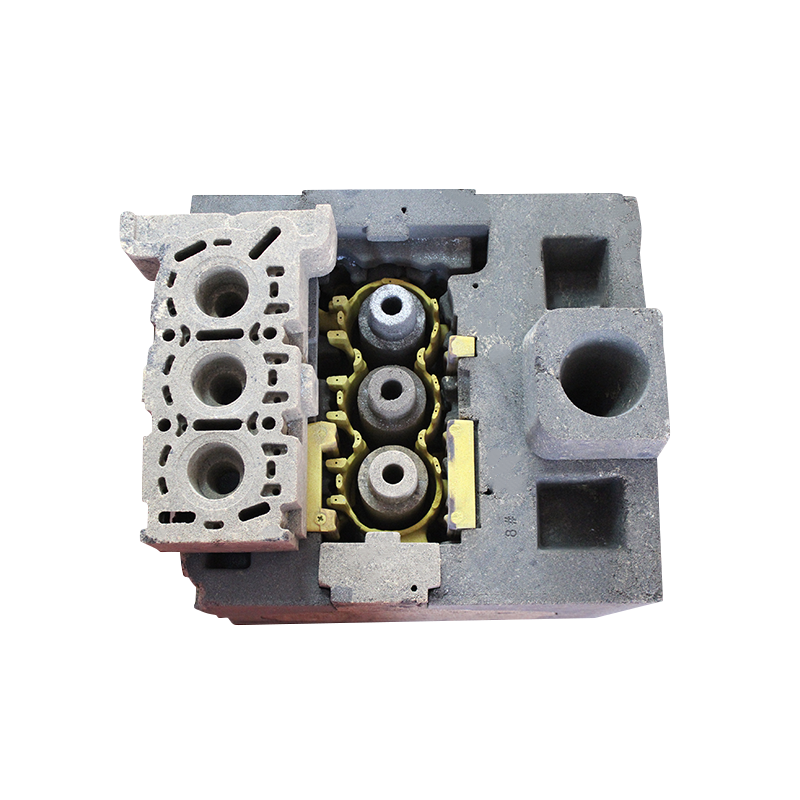

전면 몰드에는 볼록한 게이트가 있습니다. 배기 수준이 없으면 갇힌 공기가 갇히게 되어 플라스틱을 태울 것입니다. 이 문제를 해결하려면 볼록 게이트 상단에 있는 두 개의 작은 오목한 부분을 인서트 구조로 몰딩해야 합니다. 재료가 G 지점으로 흐르면 인서트 구조가 갇힌 공기를 금형 밖으로 배출합니다. 작은 인서트 헤드의 끼워맞춤 위치에 맞춰 끼워집니다.

배기구가 불량하면 배압이 커져 플라스틱 용융물이 금형에 채워지지 않습니다. 나쁜 금형 배기는 또한 사출 공정을 늦추어 압력 유지 시간을 늘리고 사이클 시간을 연장시킬 수 있습니다. 이는 생산 효율성에 부정적인 영향을 미칩니다. 또한 금형의 부식성 가스는 캐비티 표면에 스케일을 형성하여 정상적인 조건에서도 금형의 수명을 단축시킵니다.

푸스키

푸스키 스페인어

스페인어