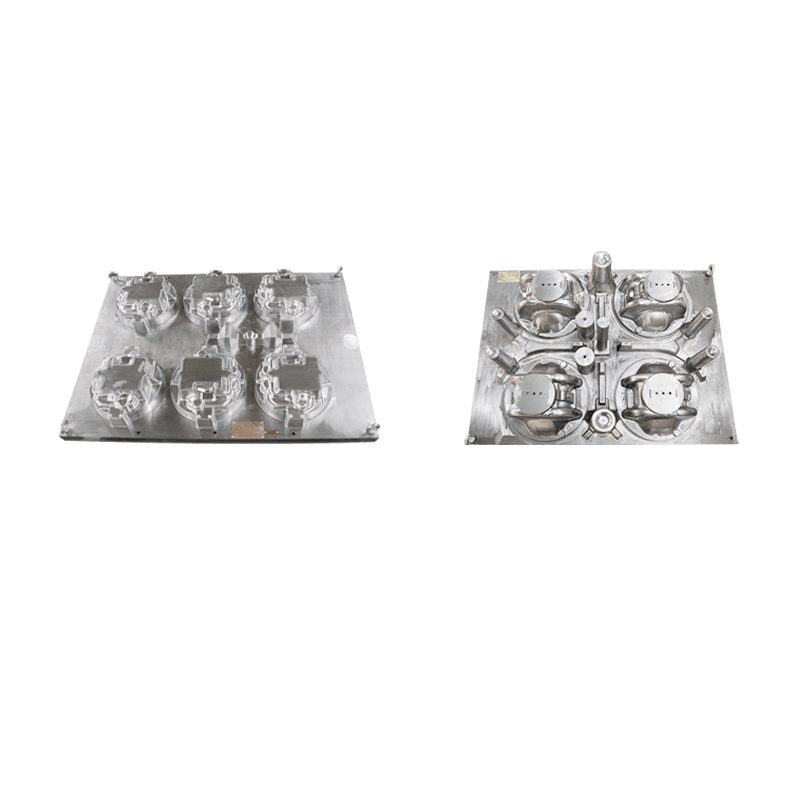

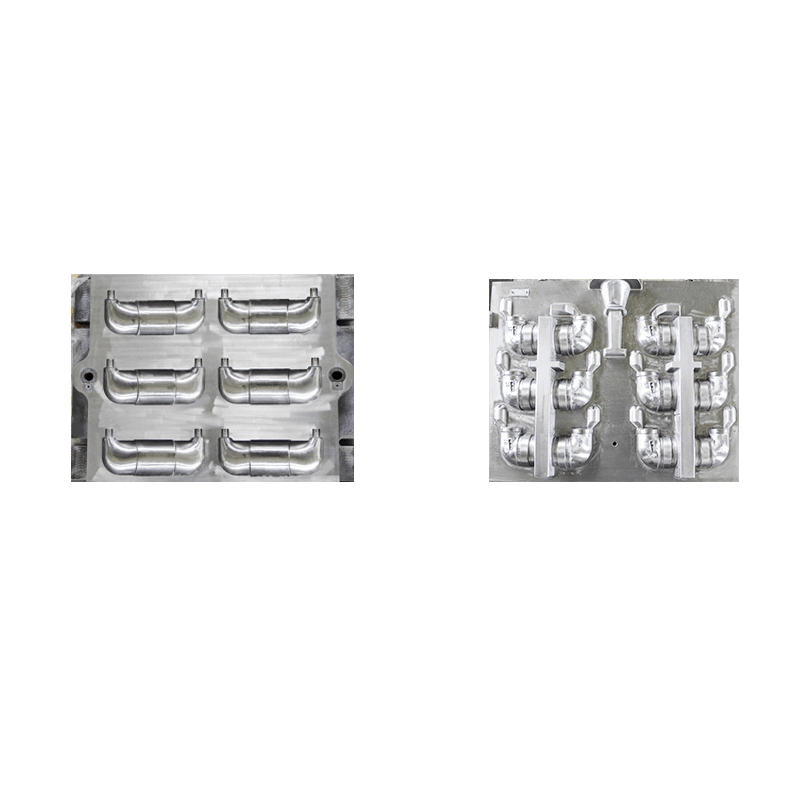

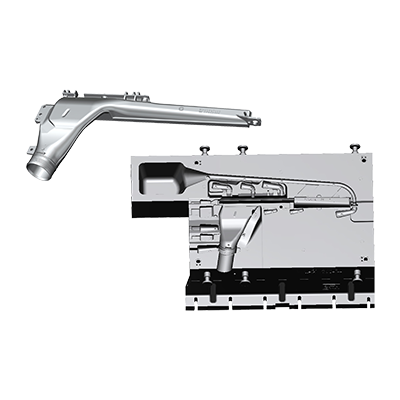

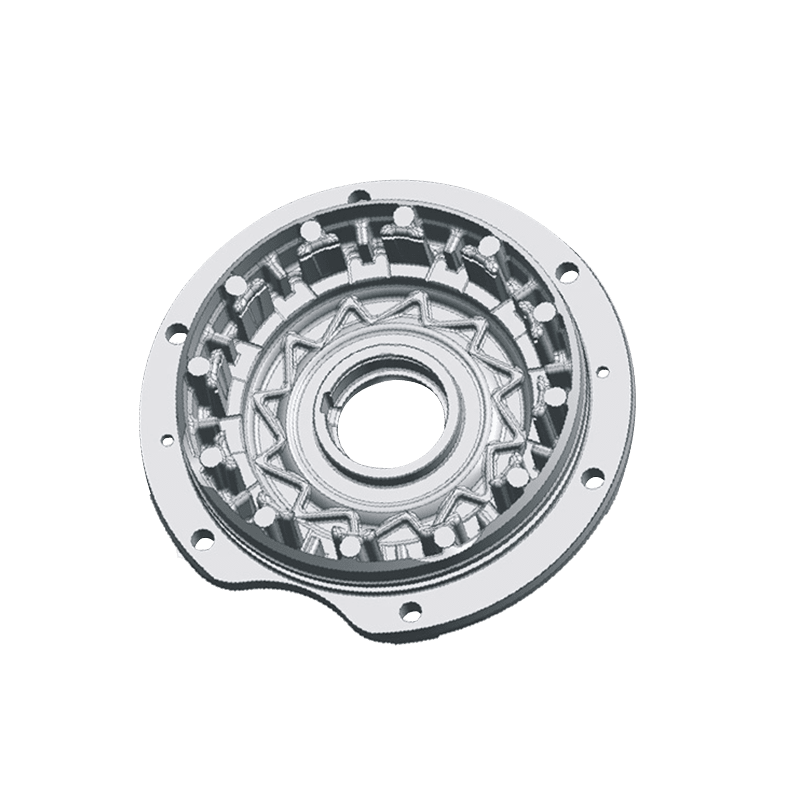

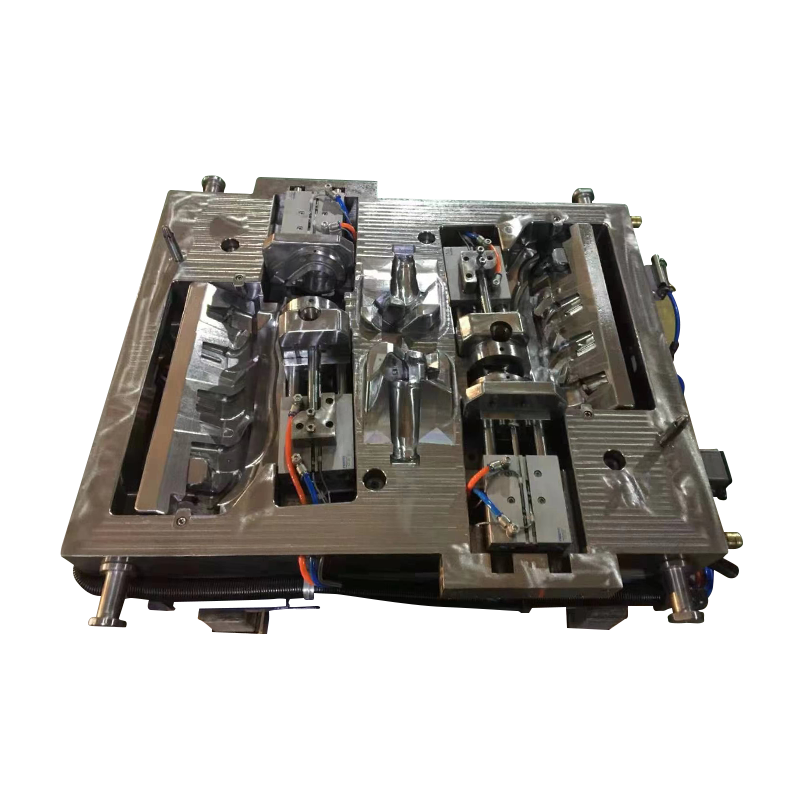

언제 주조 실린더 블록 , 금형은 공정의 핵심 부분입니다. 이 주형을 사용하여 부품을 성형한 다음 원하는 모양으로 주조합니다. 실린더 블록 주형을 만드는 과정에서는 완제품의 원하는 품질과 일관성을 얻기 위해 여러 가지 시약을 사용해야 합니다. 이러한 시약은 생산된 구성 요소가 취급하기에 안전한지 확인하는 데 사용됩니다.

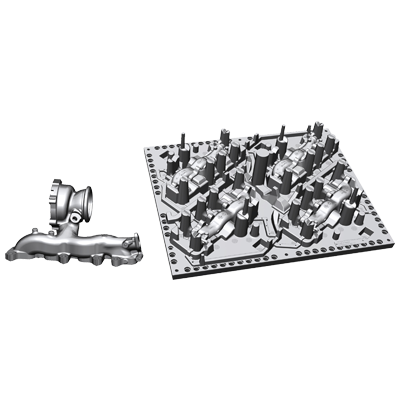

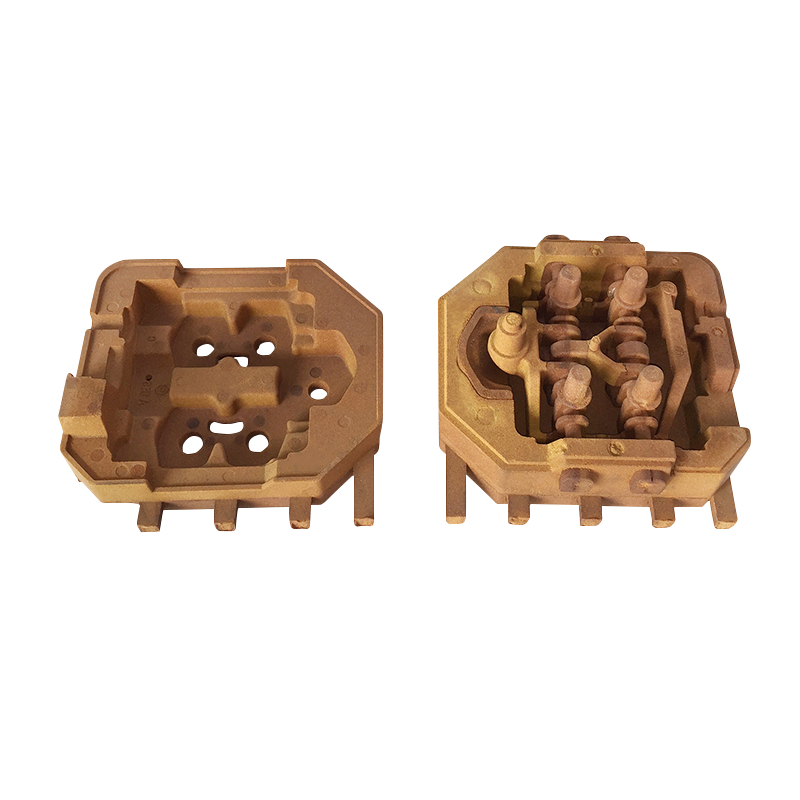

주형을 만드는 데 사용되는 모래 혼합물은 주조하는 동안 균열이 발생하지 않도록 패턴 주변에 부어져야 합니다. 일반적으로 8개의 큰 구멍인 라이저도 공정의 중요한 부분입니다. 라이저는 용융 금속이 수축할 때 공급하기 때문에 주조 공정 중에도 금속이 용융 상태를 유지하도록 도와줍니다. 그런 다음 알루미늄 블록 주조를 기계 가공하여 원하는 치수와 매끄러운 표면을 얻습니다.

공장의 주물사는 8~10%의 유효 벤토나이트와 10~12%의 총 진흙 함량을 가지고 있습니다. 주물사를 모래 혼합기에서 혼합하고 온도는 20°C입니다. 여름의 최고 기온은 30도입니다. 모래 혼합기에 들어가기 전 사용한 모래는 보통 40~45도 정도입니다. 약 1.5~2%의 수분을 함유하고 있습니다.

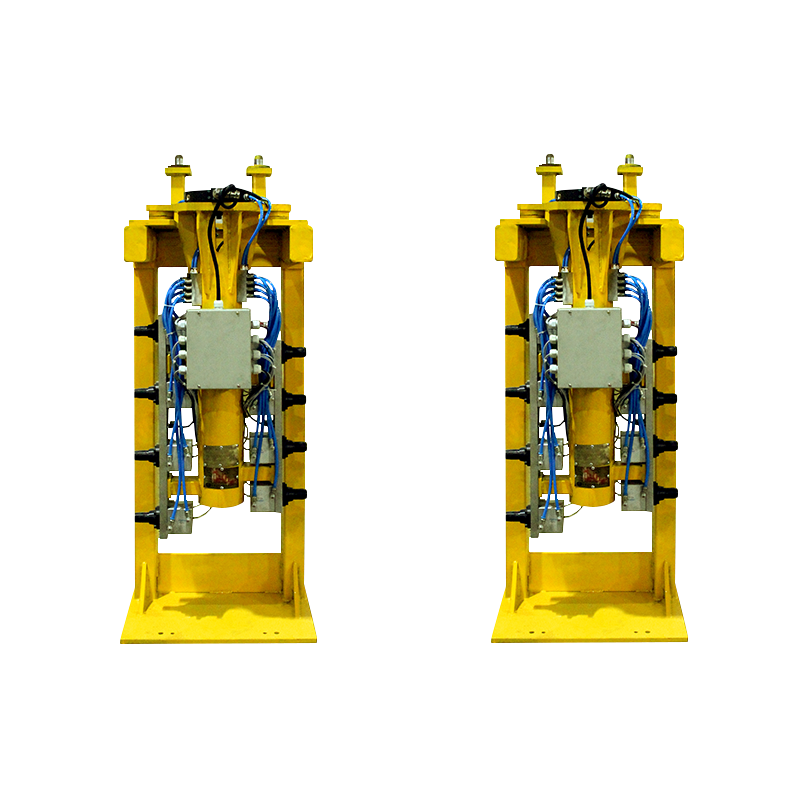

주조 공정은 시뮬레이션 도구를 통해 최적화할 수 있습니다. 샌드 코어를 사용하면 최소한의 응력과 치수 정확도로 고품질 주조가 가능합니다. 저압 사형 주조는 시제품 및 소량의 주물에 권장됩니다. 저압 사형 주조를 통해 용융물은 0.1~0.5bar의 낮은 압력에서 금형에 들어갈 수 있습니다. 이 공정의 결과는 주조 결함이 최소화된 고품질 실린더 블록입니다.

알루미늄 합금은 엔진 블록에 널리 사용되는 또 다른 소재입니다. 이 재료는 무게가 가볍고 얇은 오일 덕트를 포함하여 주철과 유사한 특성을 제공합니다. 알루미늄 합금 주조 엔진 블록의 무게는 주철과 같은 무게의 약 1/3입니다. 또한 가볍고 기계 가공이 쉽습니다. 또한 저렴하고 풍부합니다. 금형을 선택할 때 재료를 고려하는 것이 중요합니다.

푸스키

푸스키 스페인어

스페인어