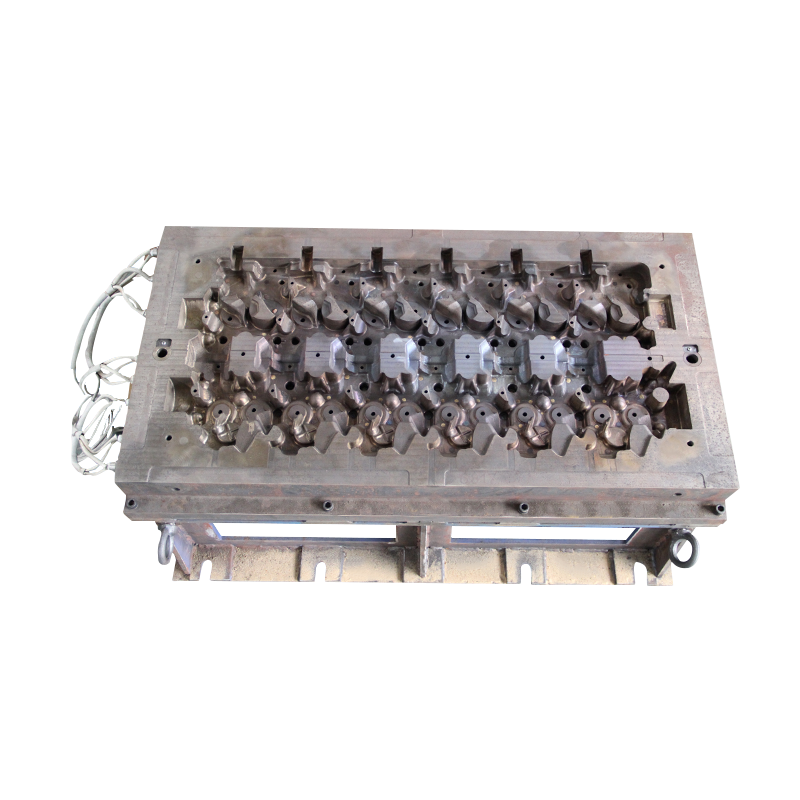

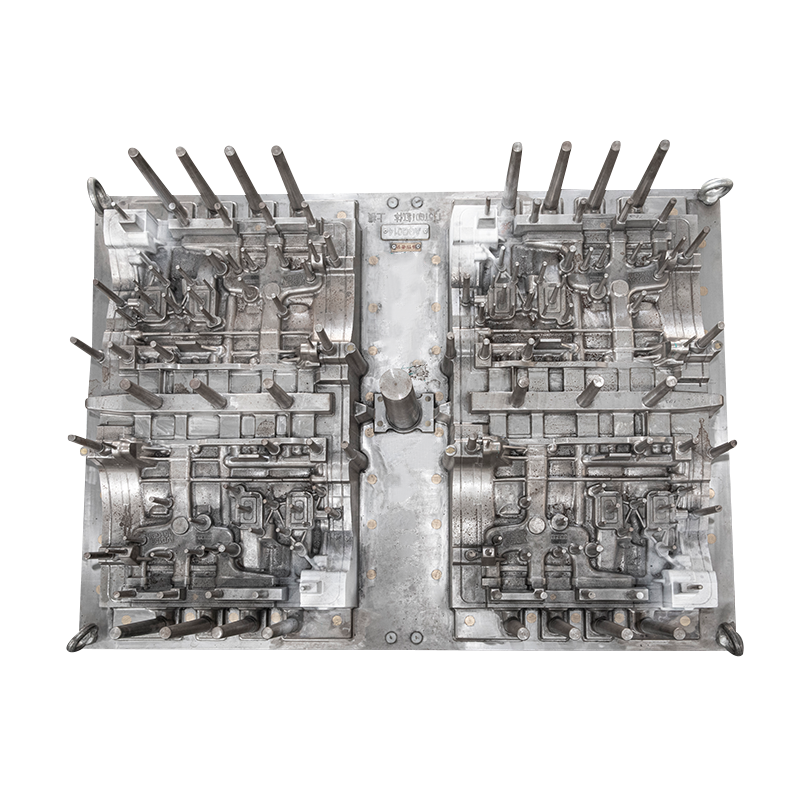

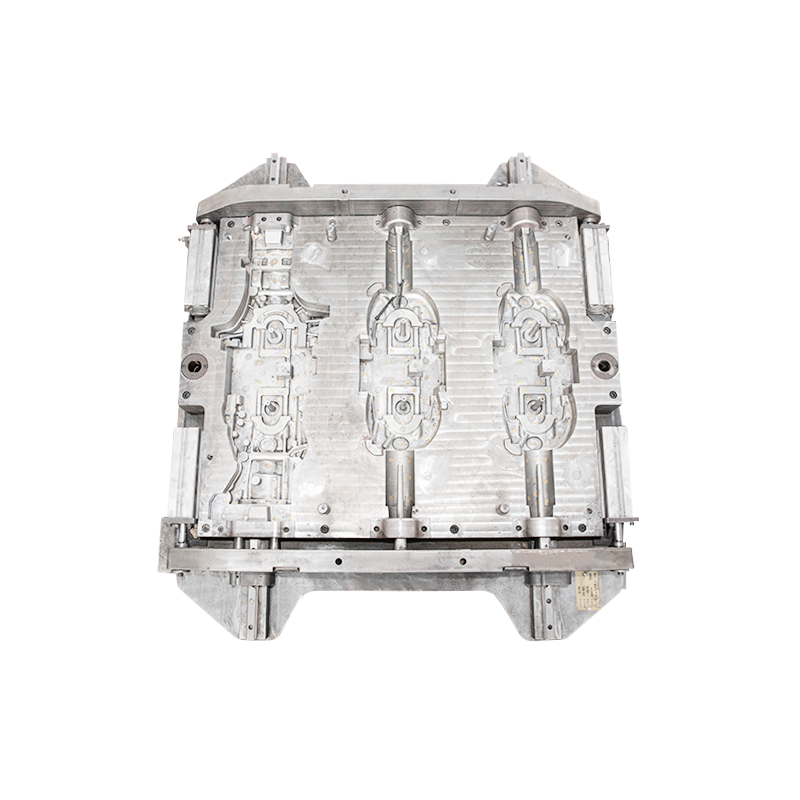

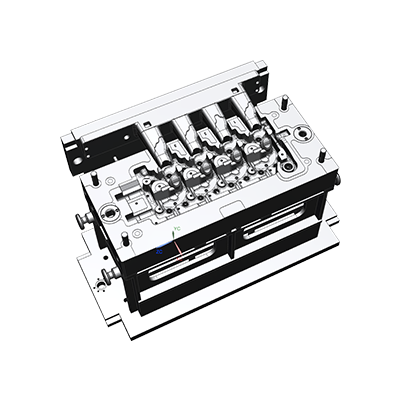

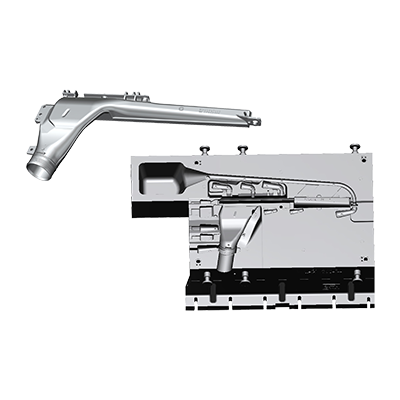

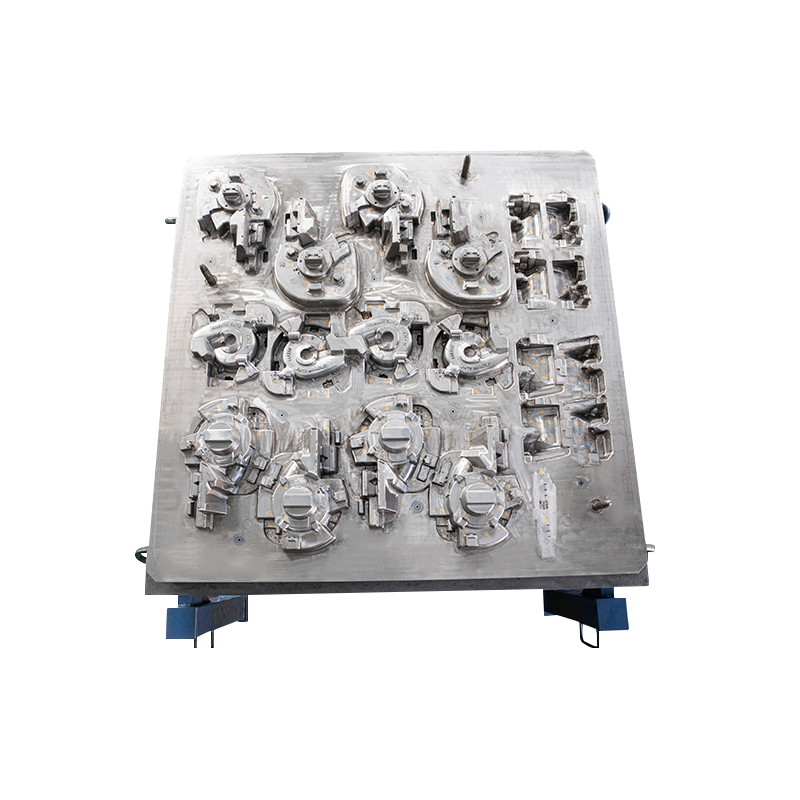

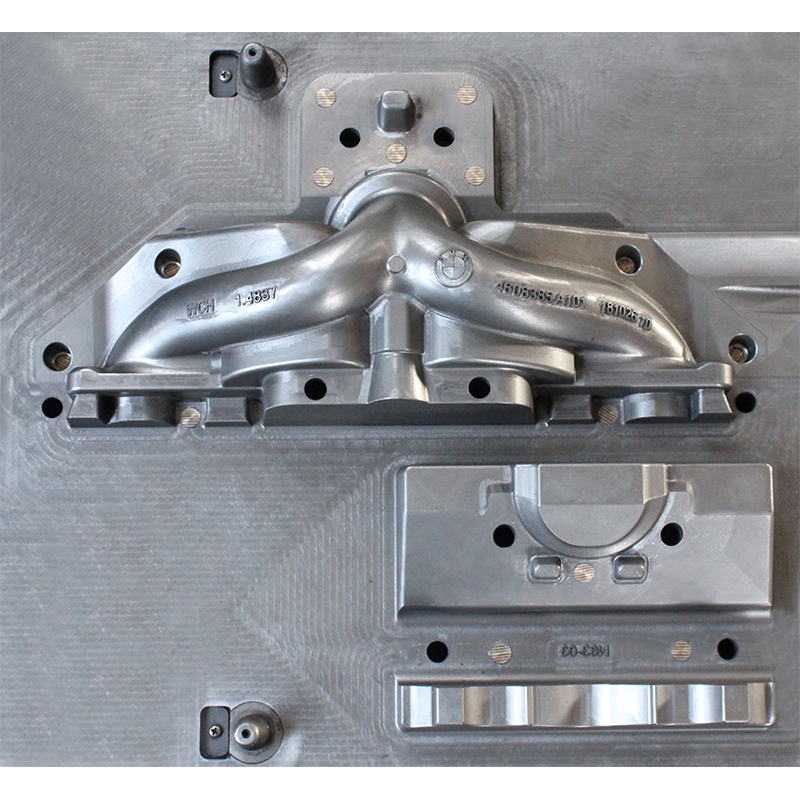

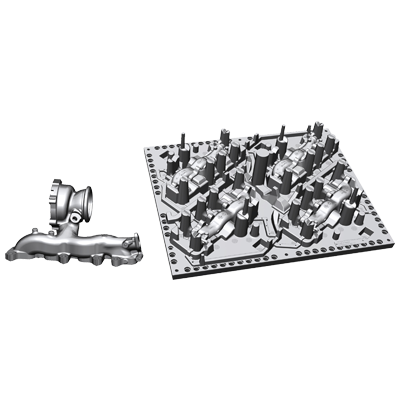

정밀엔지니어링의 핵심은 자동 엔진 금형 , 엔진 부품 제조의 일관성을 위한 기반 역할을 합니다. 현대 엔진 부품의 복잡한 형상, 엄격한 공차 및 까다로운 사양으로 인해 기존 제조 방법으로는 달성하기 어려운 수준의 정밀도가 필요합니다. 자동차 엔진 금형은 고급 설계 기술, 최첨단 재료 및 세심한 제조 공정을 결합하여 이러한 문제를 해결합니다.

고급 컴퓨터 지원 설계(CAD)

정밀함은 디자인에서 시작됩니다. 최신 자동차 엔진 금형은 고급 CAD(Computer-Aided Design) 소프트웨어를 사용하여 개념화됩니다. CAD를 사용하면 엔지니어는 엔진 구성 요소와 해당 금형의 복잡한 3D 모델을 만들 수 있습니다. 이러한 모델은 모든 윤곽, 각도 및 치수가 원하는 사양과 완벽하게 일치하도록 분석, 개선 및 최적화될 수 있습니다.

마이크로 밀링 및 고정밀 가공

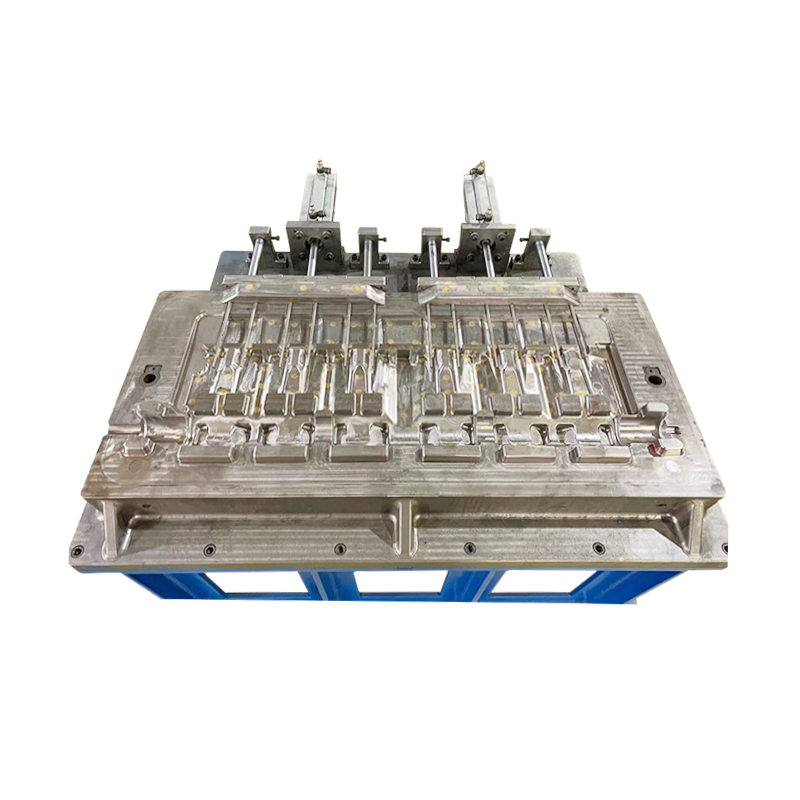

이러한 복잡한 디자인을 물리적 금형으로 변환하려면 정밀 가공 기술이 필요합니다. CNC 가공의 하위 집합인 마이크로 밀링을 사용하면 금형 구성 요소에 매우 상세한 기능을 생성할 수 있습니다. 미세 조정된 제어 장치와 고속 스핀들을 갖춘 고정밀 가공 도구를 사용하면 가장 복잡한 형상도 금형 구성 요소에 정확하게 복제할 수 있습니다.

공차 관리

원하는 사양에서 허용되는 편차인 공차는 정밀 엔지니어링에서 매우 중요합니다. 자동차 엔진 금형은 종종 마이크로미터로 측정되는 매우 엄격한 공차를 수용하도록 설계되었습니다. 이러한 엄격한 허용 오차는 금형을 사용하여 생산된 엔진 구성 요소가 정확한 사양을 준수하도록 보장하고 성능, 장착 또는 내구성에 영향을 미칠 수 있는 변형을 최소화합니다.

재료 선택 및 열처리

자동차 엔진 금형에 사용되는 재료는 정밀도와 내구성을 향상시키기 위해 신중하게 선택됩니다. H13 또는 P20과 같은 고급 공구강은 탁월한 경도와 내열성으로 인해 일반적으로 선택됩니다. 제작 후, 금형 구성요소는 기계적 특성을 더욱 강화하고 작동 수명 전반에 걸쳐 일관된 치수를 보장하기 위해 열처리 공정을 거칩니다.

고급 측정 및 검사 기술

설계와 제조만으로는 정밀도를 얻을 수 없습니다. 엄격한 품질 관리 프로세스는 일관성을 유지하는 데 필수적입니다. 자동차 엔진 금형은 좌표 측정기(CMM) 및 광학 스캐너와 같은 고급 계측 도구를 사용하여 세심한 측정 및 검사를 받습니다. 이러한 기술은 금형 구성 요소가 설계 단계에서 제시된 정확한 사양을 충족하는지 확인합니다.

푸스키

푸스키 스페인어

스페인어