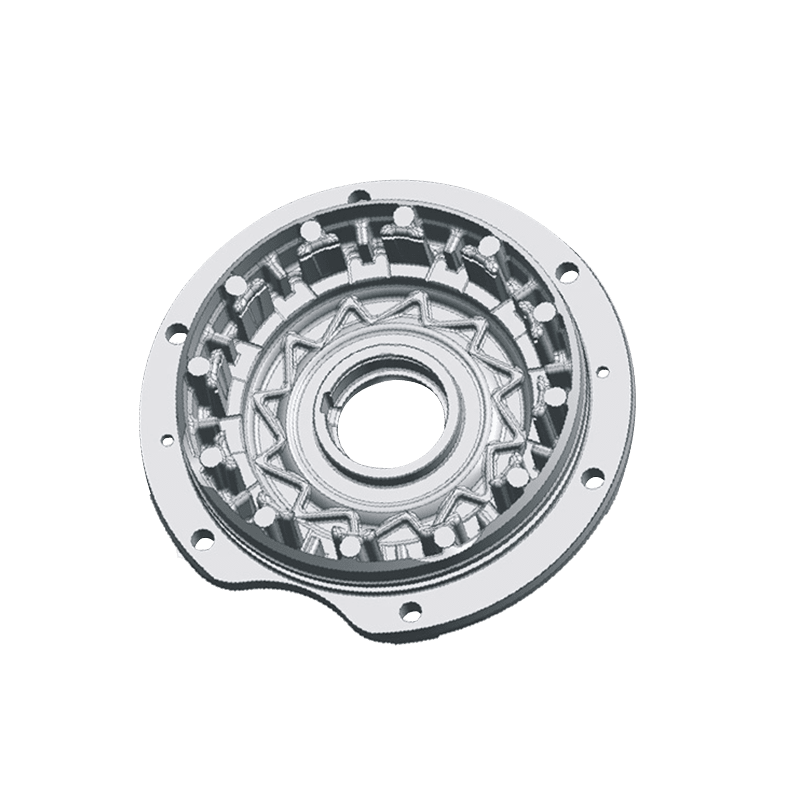

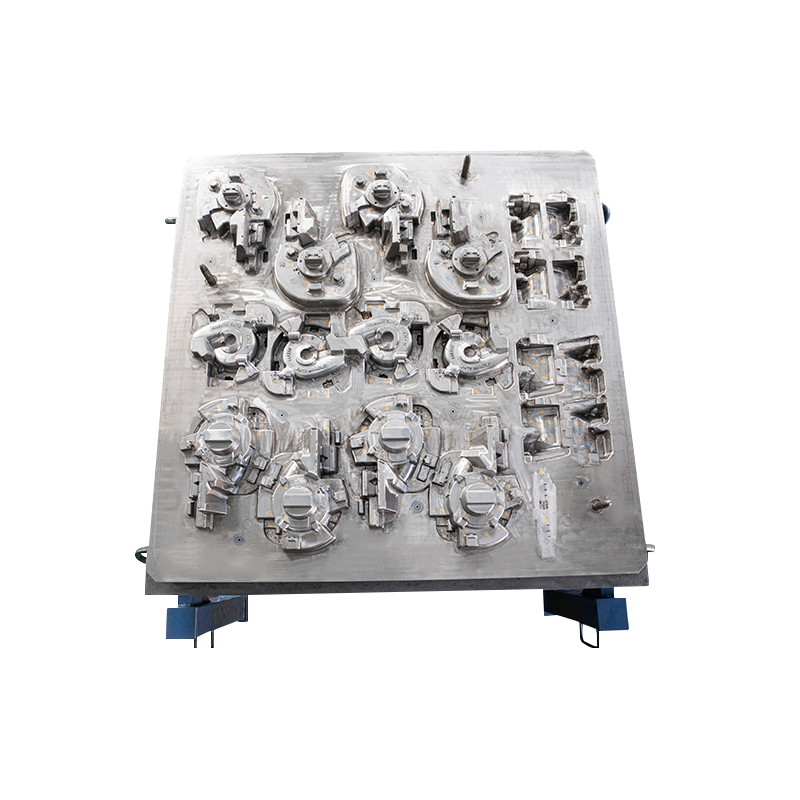

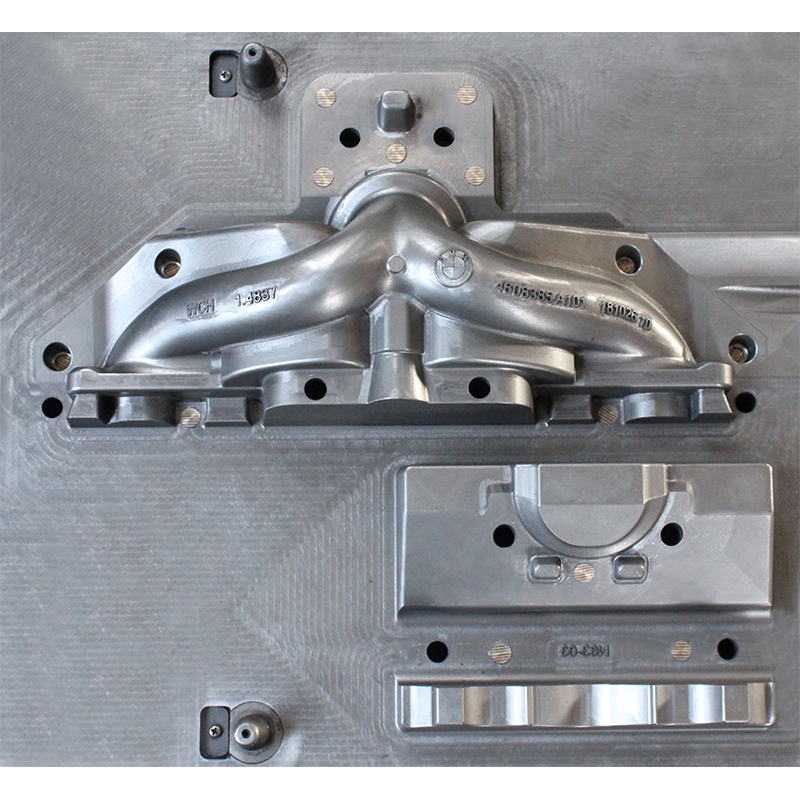

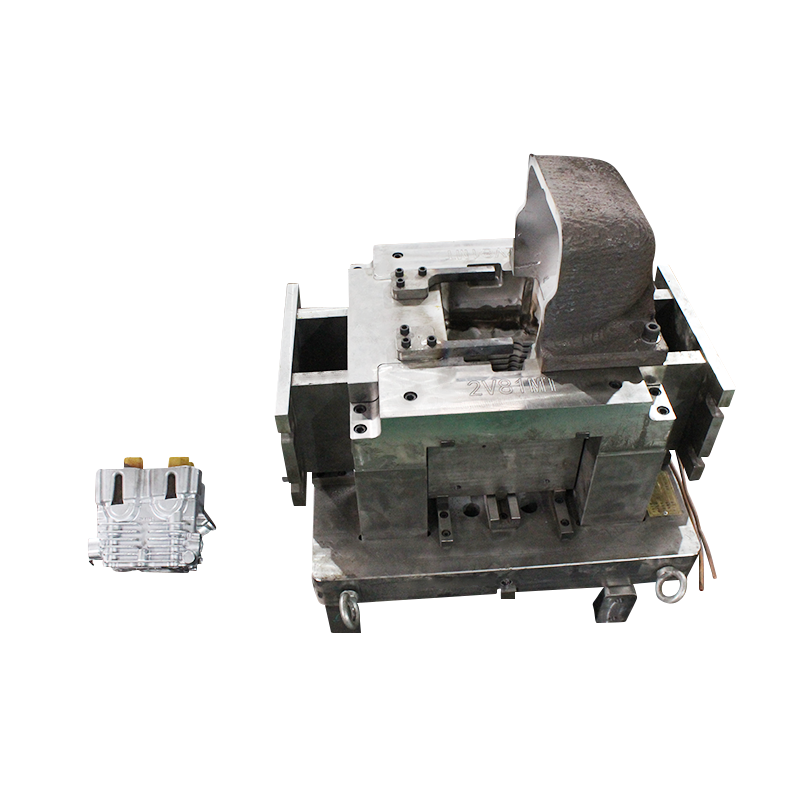

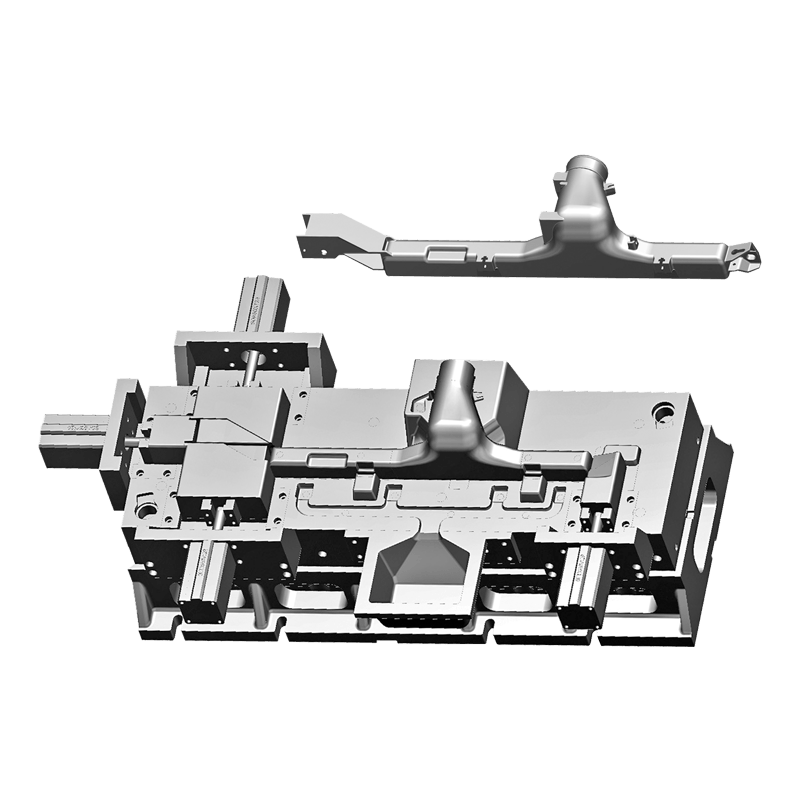

다이캐스팅 금형 다이 몰드 또는 다이라고도 알려진 는 다이캐스팅 공정에서 금속 및 합금을 정밀하고 복잡한 자동차 부품으로 성형하는 데 사용되는 특수 도구입니다. 다이캐스팅은 매우 높은 압력에서 용융 금속을 금형 캐비티에 주입하는 고압 주조 공정입니다. 금속이 빠르게 응고되고 금형이 열려 최종 구성 요소가 방출됩니다. 다이캐스팅은 탁월한 표면 마감과 기계적 특성을 갖춘 복잡하고 치수가 정확한 부품을 생산하는 데 선호됩니다.

설계 및 건설:

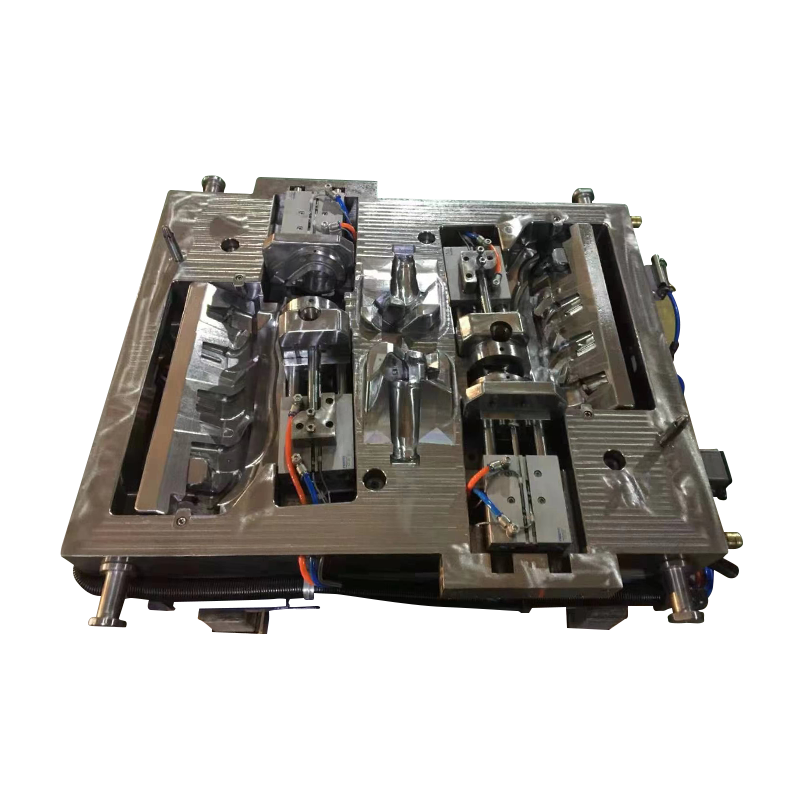

다이캐스팅 금형은 일반적으로 고강도 공구강으로 만들어지며 경우에 따라 다이캐스팅 공정과 관련된 높은 압력과 온도를 견딜 수 있는 열간 공구강으로 만들어집니다. 금형 설계에서는 최종 부품의 치수 정확성을 보장하기 위해 주조 공정 중 열팽창 및 수축을 고려해야 합니다. 온도를 조절하고 금속의 균일한 응고를 보장하기 위해 냉각 채널이 금형에 통합되어 있습니다.

다이 캐스팅 금형의 유형:

자동차 산업에서 사용되는 다이캐스팅 금형에는 두 가지 주요 유형이 있습니다.

콜드 챔버 다이 캐스팅 몰드: 콜드 챔버 다이 캐스팅에서는 용융 금속이 몰드 외부의 샷 챔버로 들어간 다음 플런저가 금속을 몰드 캐비티 안으로 밀어 넣습니다. 콜드 챔버 다이캐스팅은 일반적으로 알루미늄, 마그네슘, 구리 합금과 같이 융점이 높은 금속에 사용됩니다.

핫 챔버 다이 캐스팅 금형: 핫 챔버 다이 캐스팅은 아연 및 일부 마그네슘 합금과 같이 융점이 낮은 금속에 적합합니다. 이 과정에서 샷 챔버는 용융 금속에 잠겨지고 구즈넥 시스템은 피스톤을 사용하여 금속을 금형 캐비티로 끌어 당깁니다.

푸스키

푸스키 스페인어

스페인어