정확성과 일관성 달성 자동차 금형 설계, 제조 및 유지 관리 프로세스 전반에 걸쳐 다양한 요소에 세심한 주의가 필요합니다. 다음은 자동차 금형의 정밀도와 일관성을 보장하기 위한 몇 가지 필수 단계입니다.

금형 설계 및 엔지니어링:

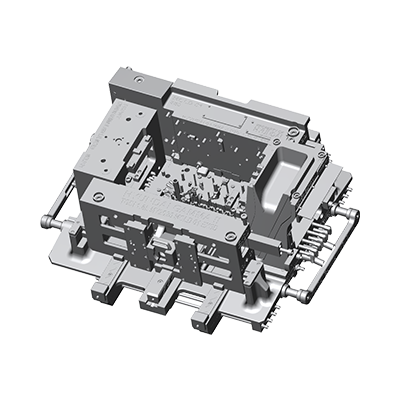

고급 CAD/CAM 소프트웨어: 정교한 CAD(컴퓨터 지원 설계) 및 CAM(컴퓨터 지원 제조) 소프트웨어를 활용하여 정확하고 세부적인 금형 설계를 만듭니다. 이러한 도구를 사용하면 엔지니어는 복잡한 형상을 모델링하고, 시뮬레이션을 수행하고, 정확성을 위해 금형 설계를 최적화할 수 있습니다.

공차 및 간격: 생산된 부품이 원하는 사양과 정확하게 일치하도록 금형 설계에 엄격한 공차 및 간격을 설정합니다.

재료 선택: 금형 제작을 위해 고품질의 치수 안정성이 있는 재료를 선택합니다. 고급 공구강 및 합금과 같은 재료는 대량 생산의 스트레스를 견딜 수 있으며 장기간에 걸쳐 모양과 무결성을 유지할 수 있습니다.

제조 공정:

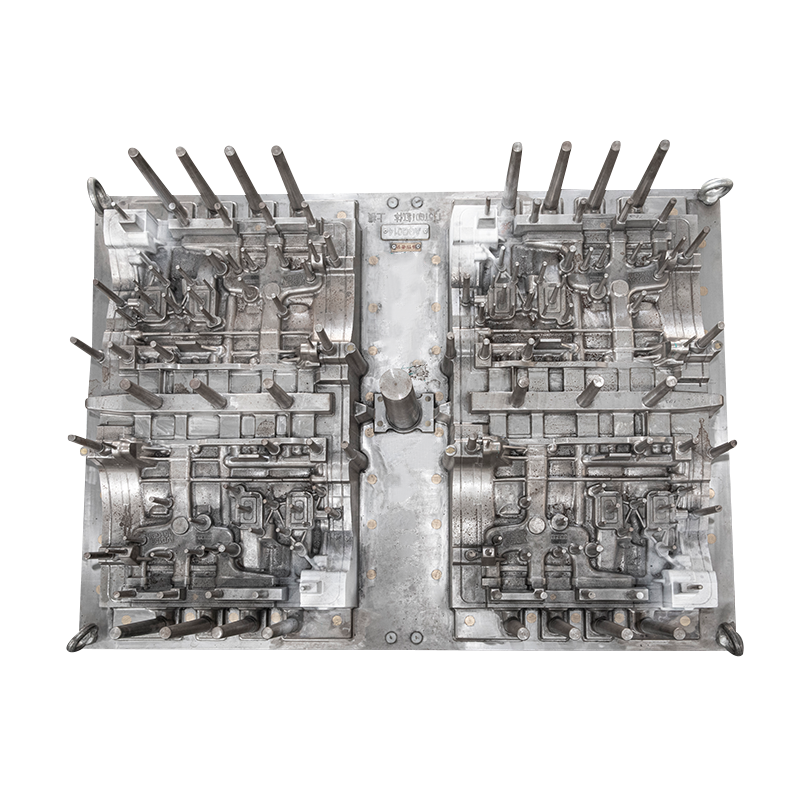

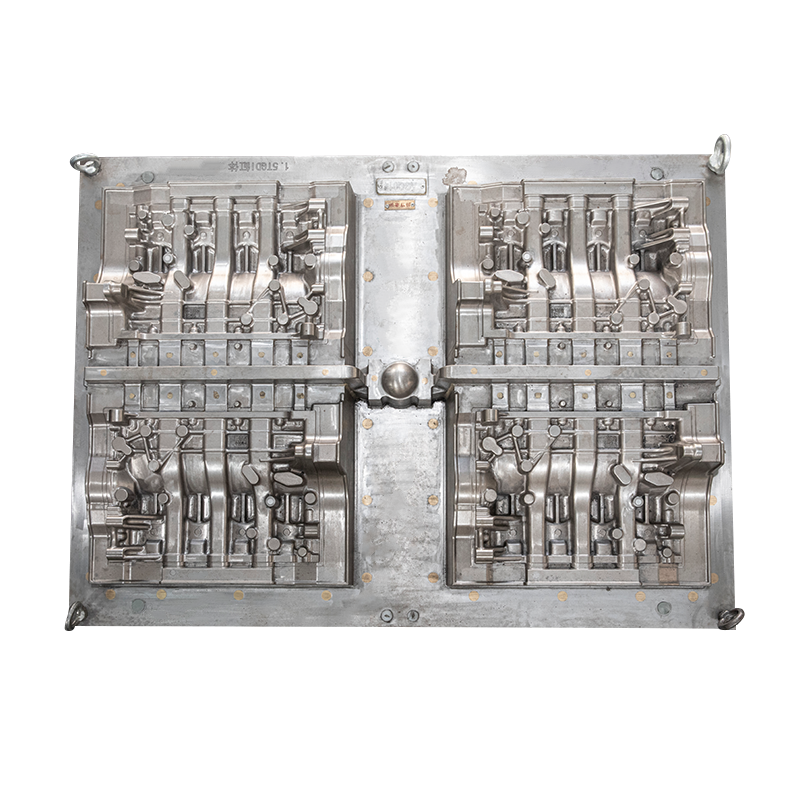

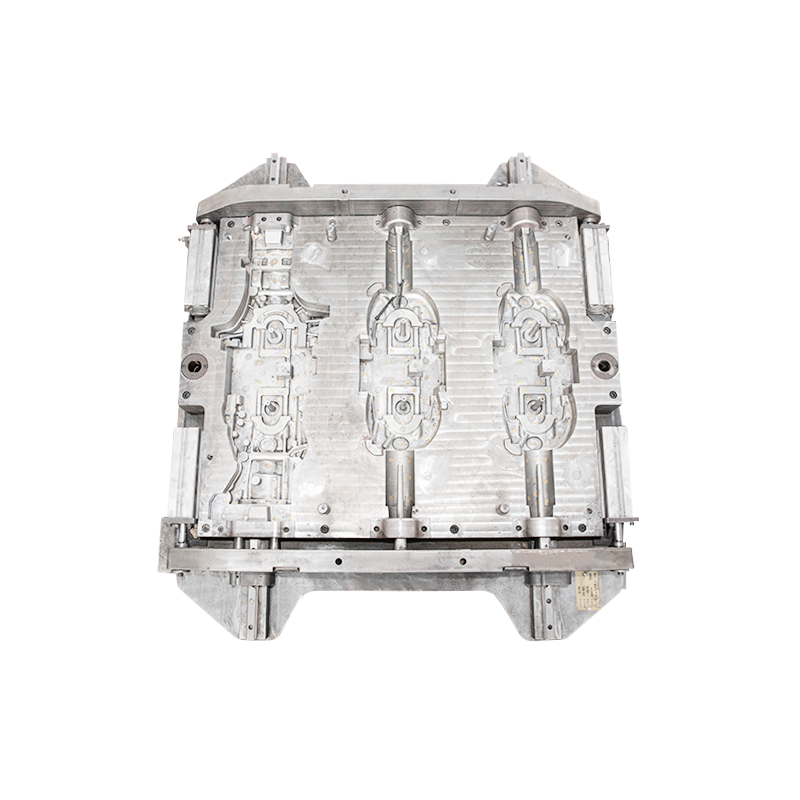

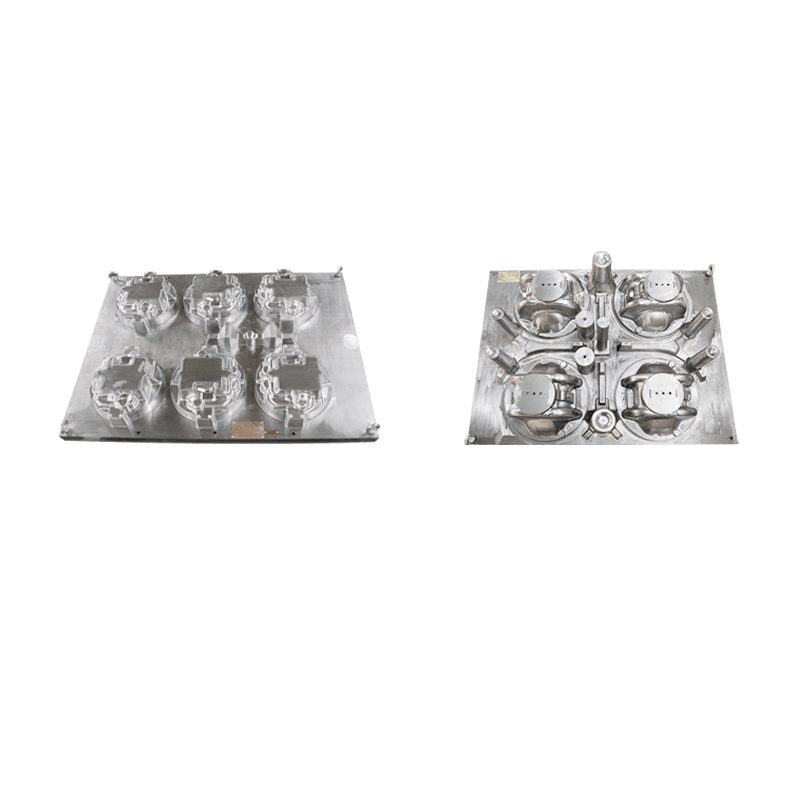

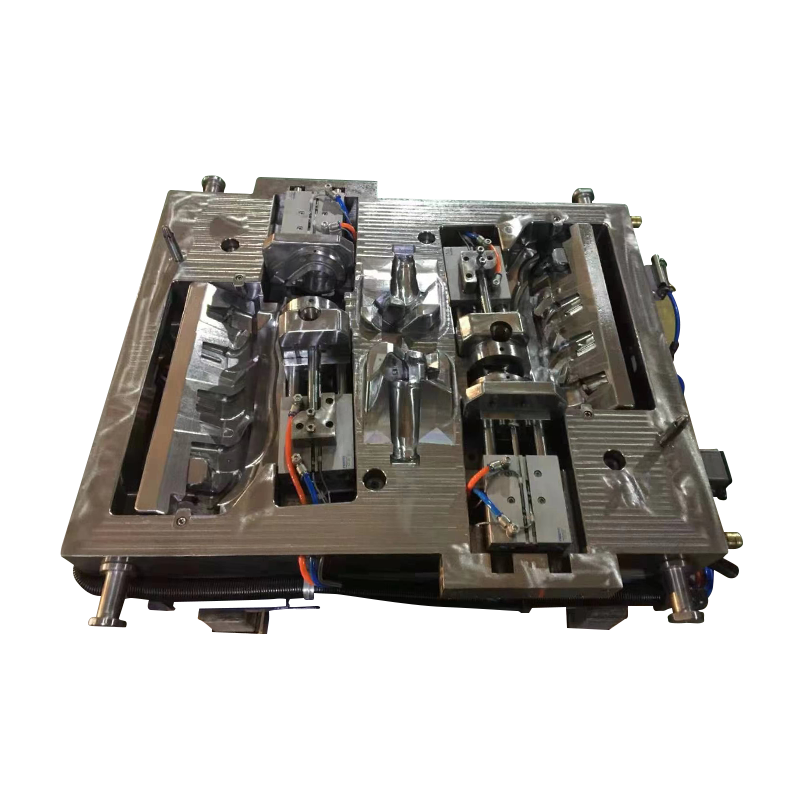

정밀 가공: 고급 가공 기술과 기술을 활용하여 고정밀 금형 구성 요소를 제작합니다. CNC(컴퓨터 수치 제어) 가공은 정확하고 반복 가능한 결과를 보장합니다.

생산 중 품질 관리: 제조 공정 중에 품질 관리 조치를 구현하여 설계 사양과의 편차를 식별합니다. 정기적인 검사와 측정은 잠재적인 문제를 조기에 파악하고 금형 구성요소가 원하는 정밀도를 유지하도록 보장하는 데 도움이 됩니다.

금형 조립: 세부 사항에 세심한 주의를 기울여 금형 구성 요소를 조립하여 모든 부품이 정확하고 안전하게 결합되도록 합니다. 생산 중에 금형의 정확성을 유지하려면 적절한 조립이 중요합니다.

금형 테스트 및 검증:

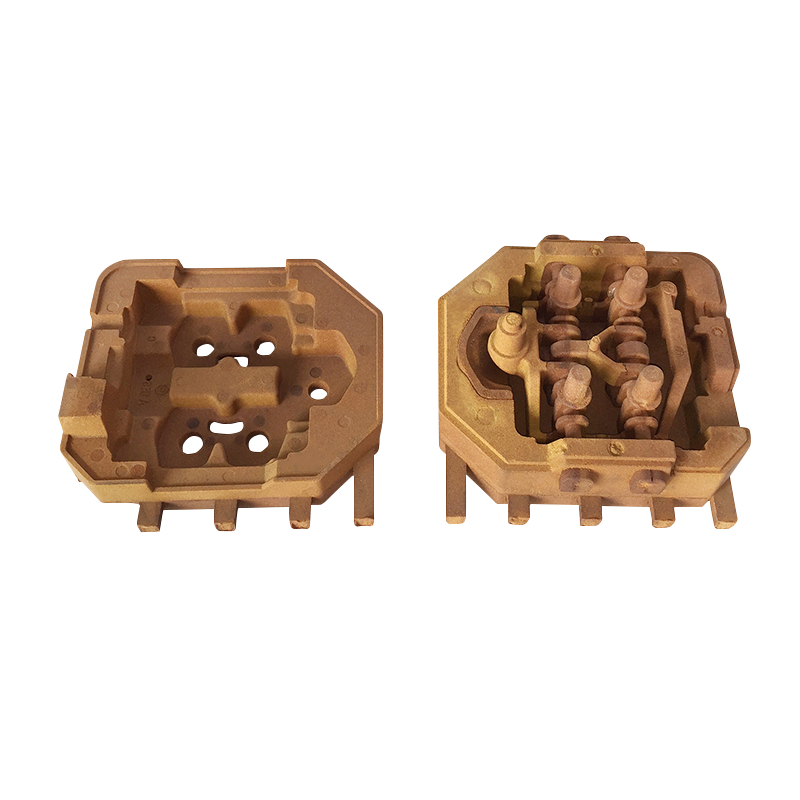

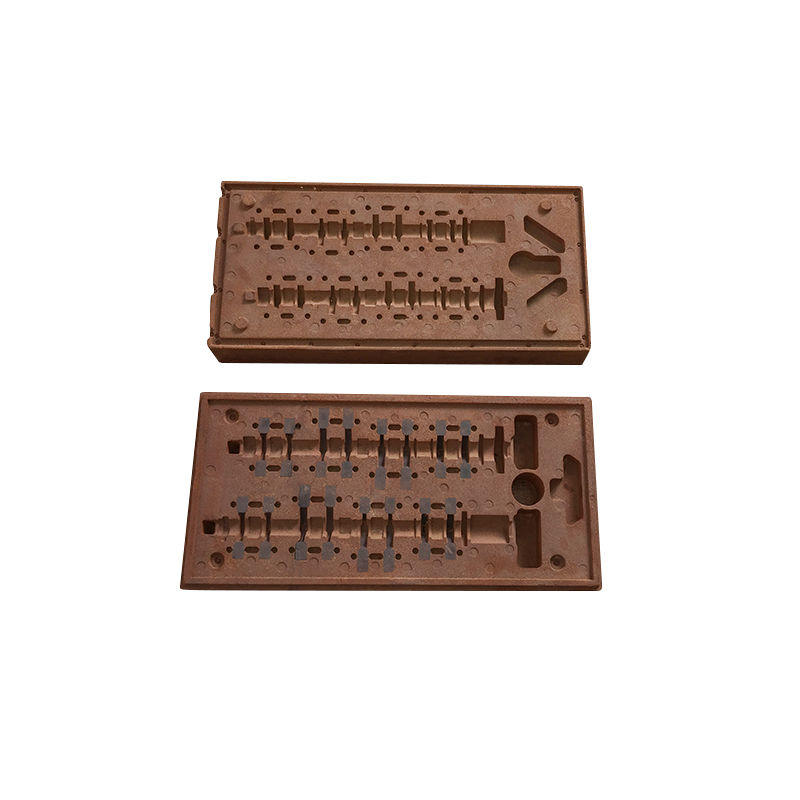

프로토타입 금형: 생산 금형을 마무리하기 전에 프로토타입 금형을 만들어 설계를 검증하는 것을 고려하십시오. 프로토타입 금형을 사용하면 금형 기능을 실제로 테스트할 수 있으며 생산 금형에 투자하기 전에 필요한 설계 조정이 이루어질 수 있습니다.

샘플링 및 테스트: 본격적인 생산이 시작되기 전에 금형에 대한 철저한 샘플링 및 테스트를 수행합니다. 다양한 재료와 작동 조건으로 금형을 테스트하여 정밀도와 일관성을 확인합니다.

품질 관리 및 검사:

공정 중 검사: 성형 중에 공정 중 검사를 실시하여 생산된 부품의 품질과 일관성을 모니터링합니다. 자동화된 검사 시스템은 생산 실행 중에 결함이나 편차를 감지하는 데 도움이 될 수 있습니다.

통계적 공정 관리(SPC): SPC 기술을 활용하여 생산 데이터를 모니터링하고 분석하여 제조 공정 전반에 걸쳐 금형 성능이 일관되게 유지되도록 합니다.

푸스키

푸스키 스페인어

스페인어