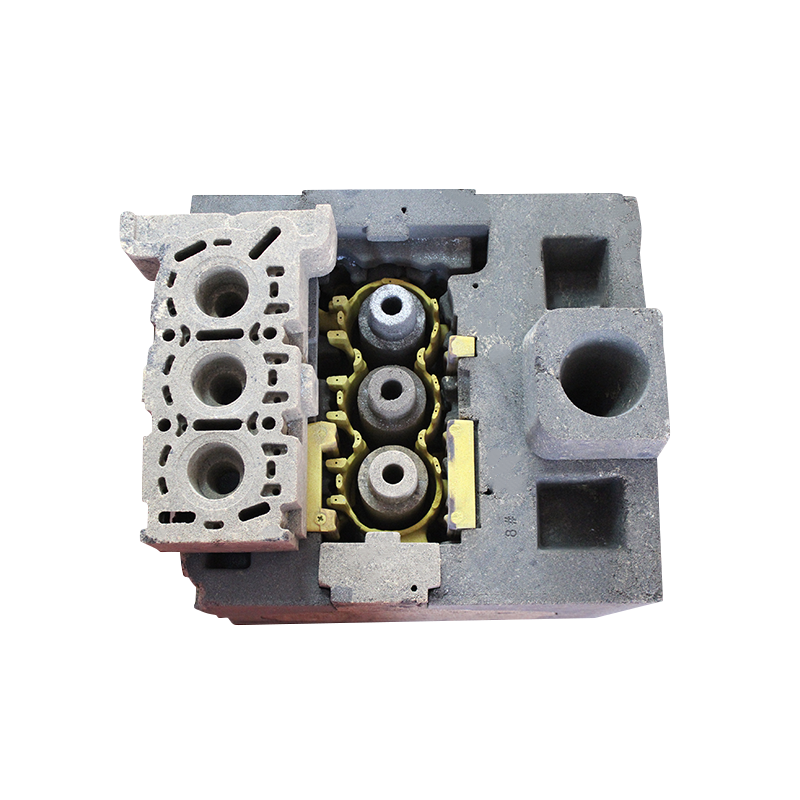

곰팡이 제조 분야에서 재료 선택은 개선의 초석으로 간주됩니다. 자동 금형 힘. 특히 자동차 금형을 적용 할 때 작업 부품은 일반적으로 고강도 및 고기 저항성 공구강을 사용합니다. 이러한 재료는 큰 하중에 노출 될 때 우수한 형상 유지 능력을 나타내고 우수한 피로 저항성 및 내마모성을 나타냅니다. 예를 들어, 탄소강 및 합금 강의 탄성 계수는 약 206GPA로, 장기 사용 중에 금형이 안정적인 모양을 유지하도록합니다. 또한, 고강도 시트 핫 스탬핑 형성 기술의 대중화로 인해 곰팡이 재료의 선택은 현대 제조 공정의 요구 사항을 충족시키기 위해 고온 저항 및 열 피로 저항성을 고려해야합니다.

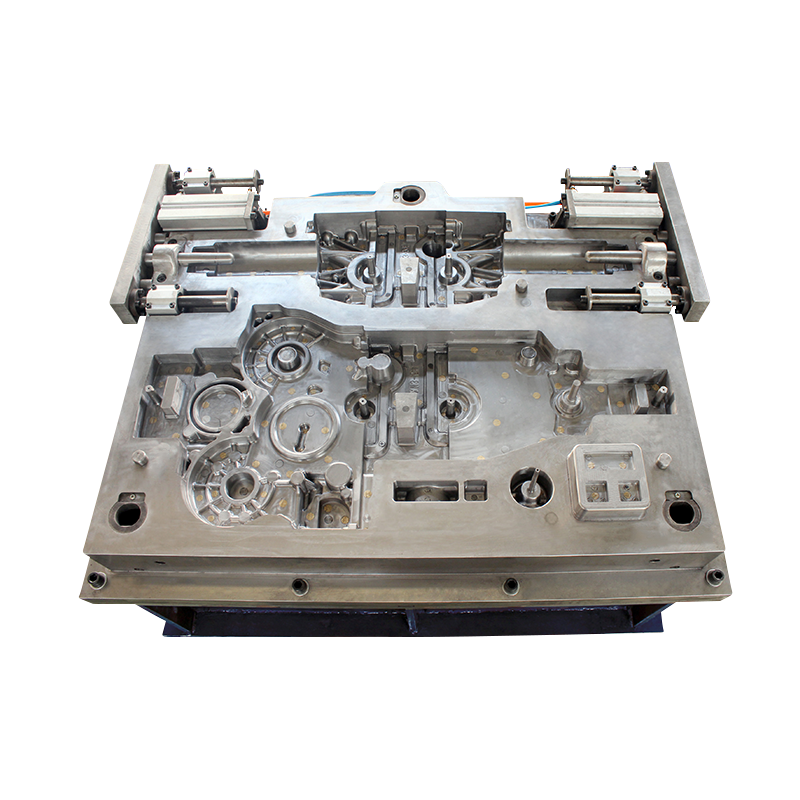

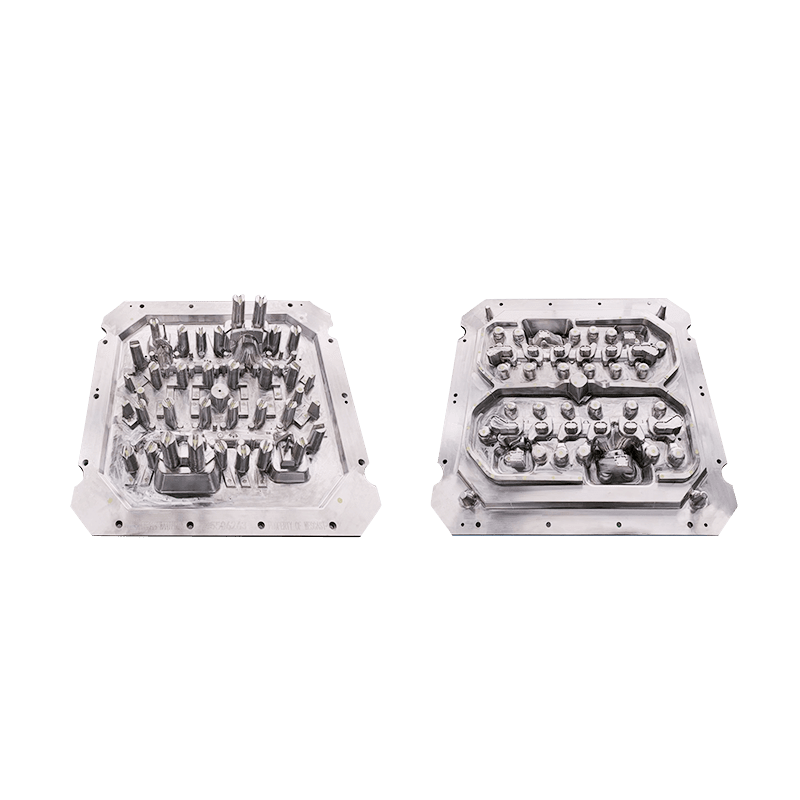

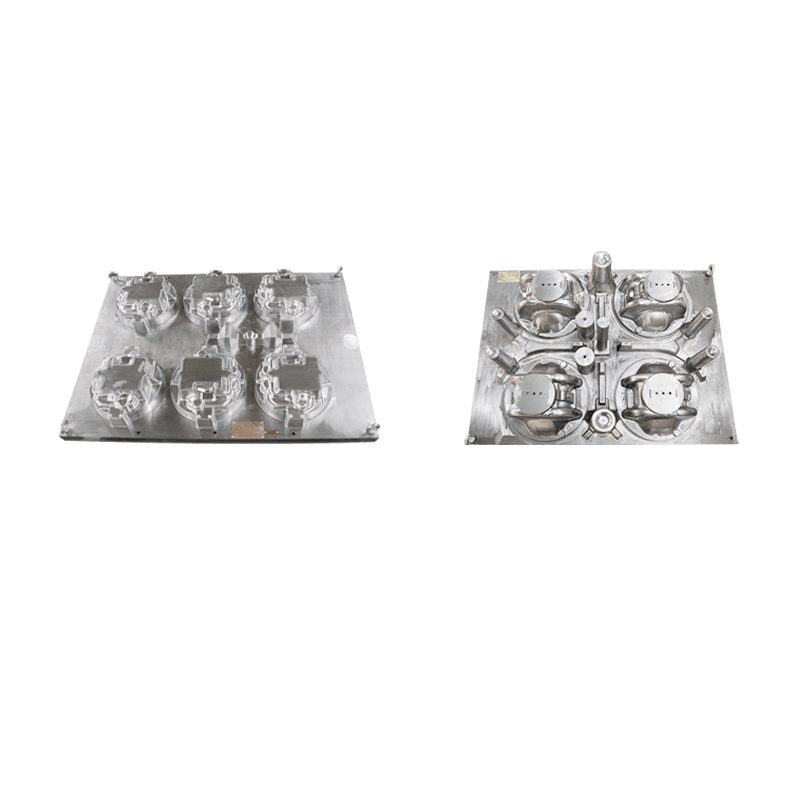

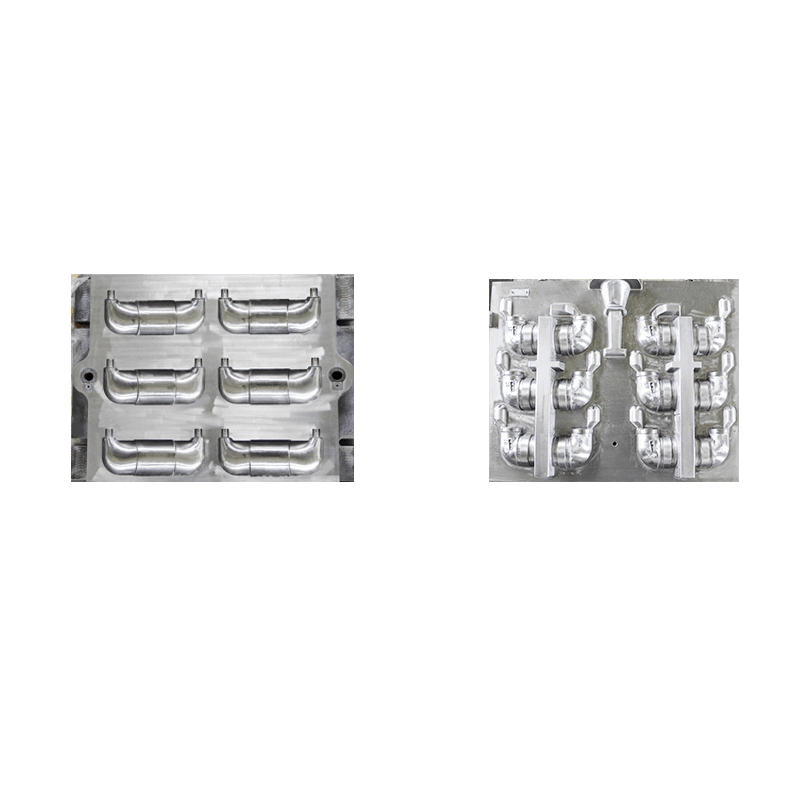

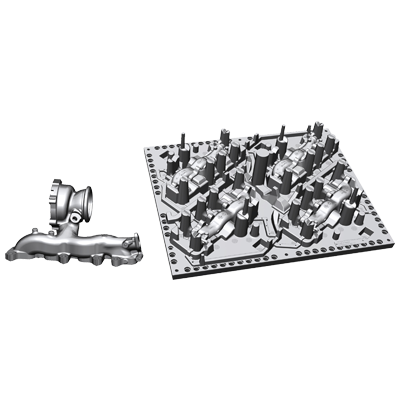

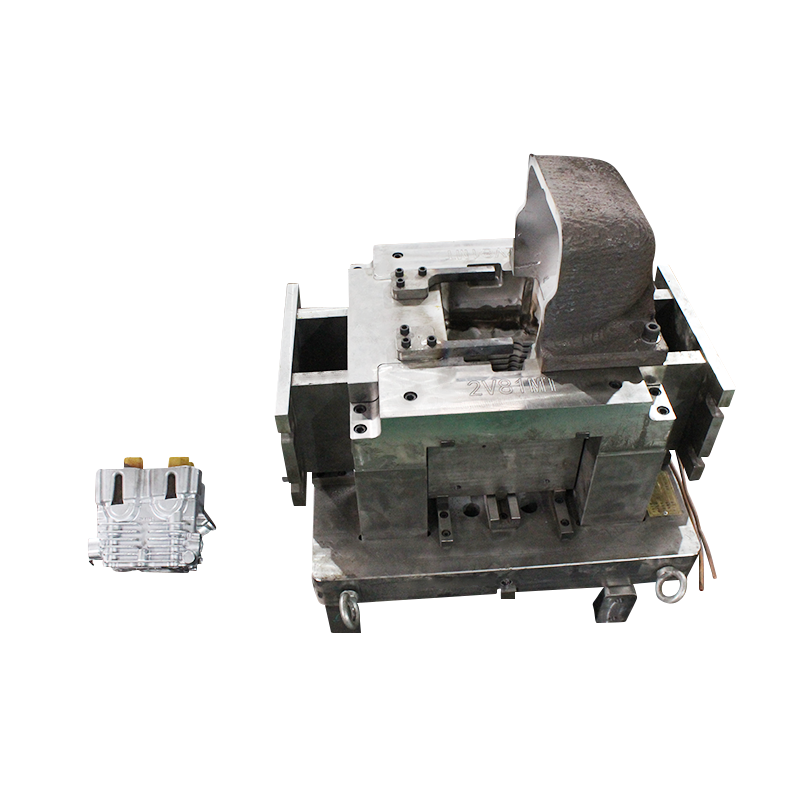

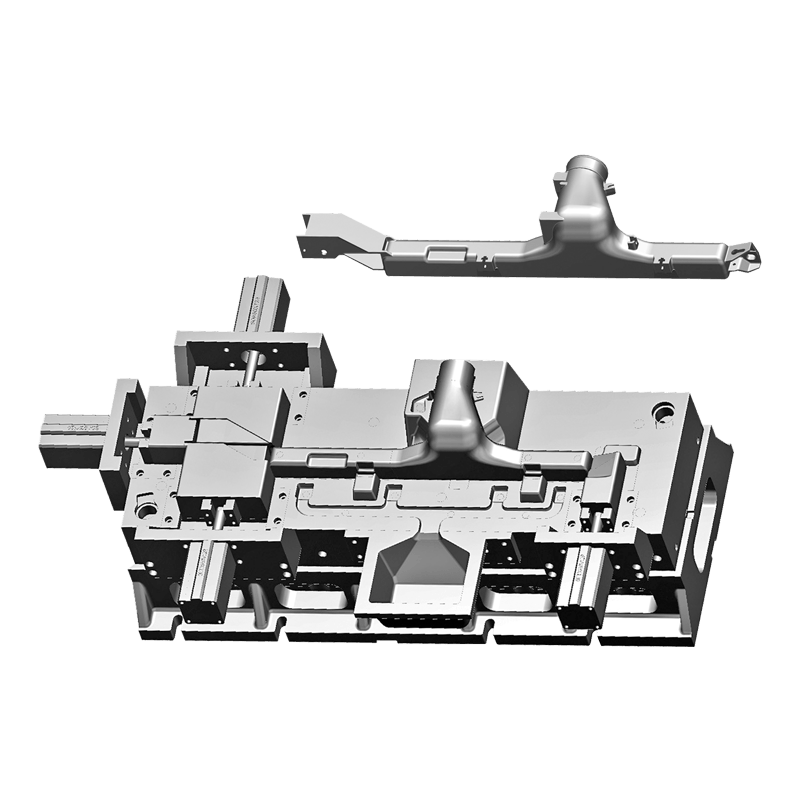

금형 설계 단계에서 합리적인 구조 설계는 곰팡이 강도를 향상시키는 데 중요합니다. 설계자는 긴장, 압축 및 굽힘을 포함하여 작업 과정에서 곰팡이가 발생할 수있는 다양한 힘을 완전히 고려하고 구조적 최적화를 통해 응력 집중력을 줄여야합니다. 예를 들어, 자동차 커버 부품의 스탬핑 다이에서,지지 구조의 합리적인 배열은 금형의 하중-함유 용량 및 변형 저항을 크게 향상시킬 수있다. 동시에, 다이 및 펀치와 같은 금형의 주요 구성 요소의 경우, 디자인은 두꺼운 재료를 사용하거나 리브 설계를 도입하여 구조적 강도를 향상시키고 높은 하중 조건 하에서 금형의 안정성과 신뢰성을 보장해야합니다.

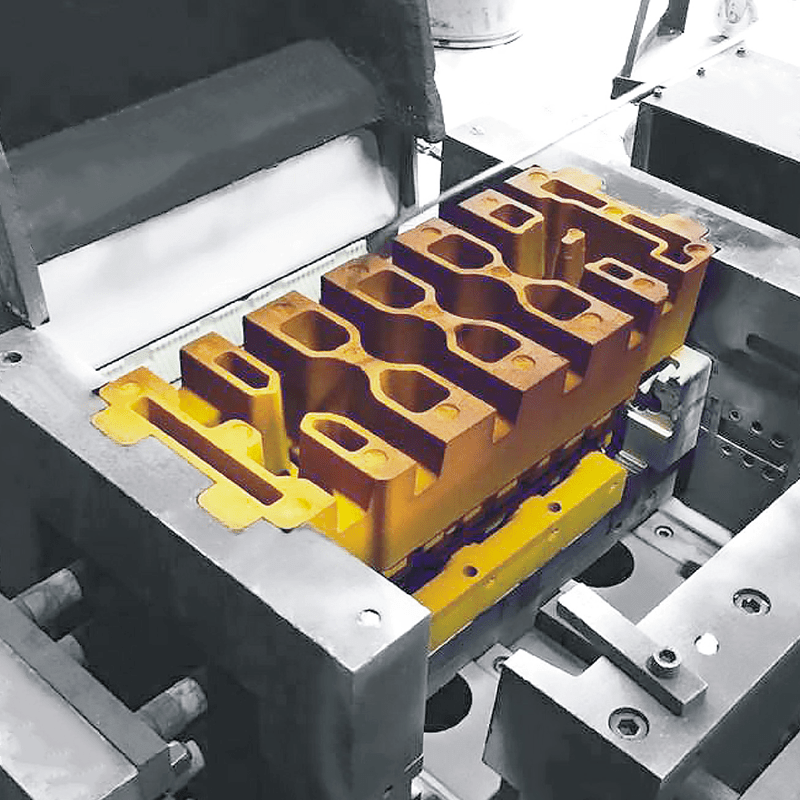

제조 공정을 최적화하는 것은 곰팡이의 강도를 향상시키는 중요한 수단입니다. 곰팡이 제조 공정에서 처리 정확도와 표면 품질을 엄격하게 제어해야합니다. 곰팡이 작동 부품 표면은 종종 복잡한 3 차원 표면 조합을 나타 내기 때문에 처리 과정은 번거롭고 도전적입니다. 따라서 다 축 CNC 밀링 머신 및 갠트리 밀링 머신과 같은 고급 가공 기술 및 장비를 사용하면 처리 정확도와 효율성을 크게 향상시킬 수 있습니다. 또한, 켄칭 및 템퍼링과 같은 열 처리 공정을 최적화함으로써, 곰팡이 재료의 미세 구조를 더욱 향상시켜 강도와 경도를 향상시킬 수 있습니다 ..

푸스키

푸스키 스페인어

스페인어