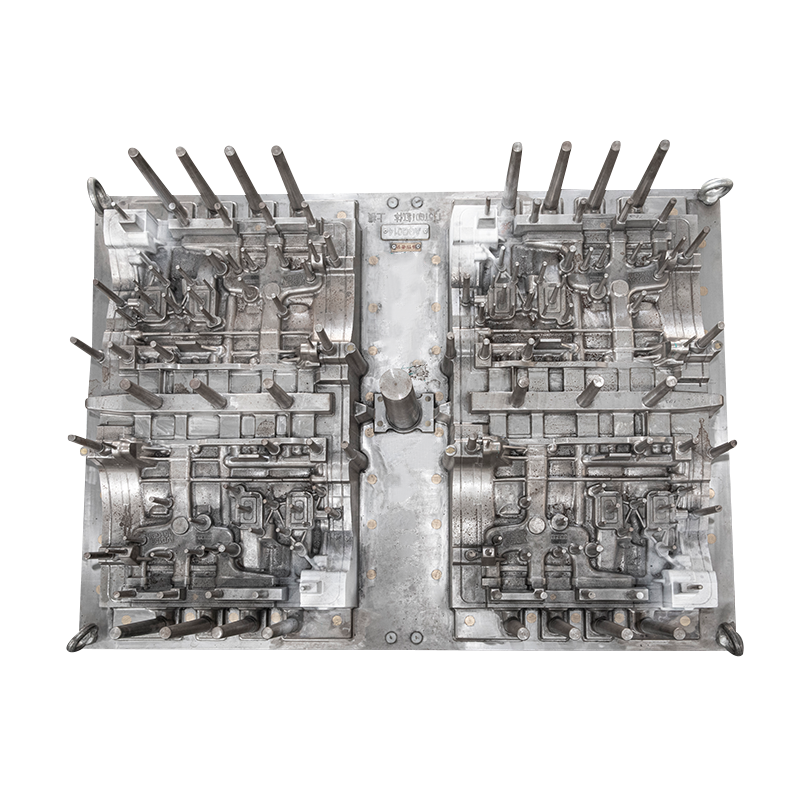

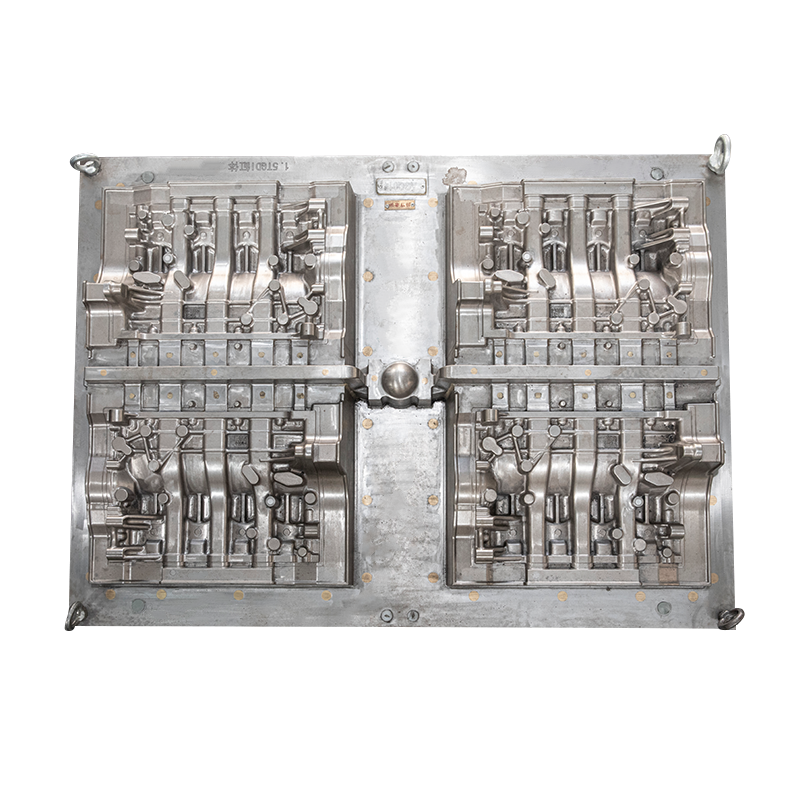

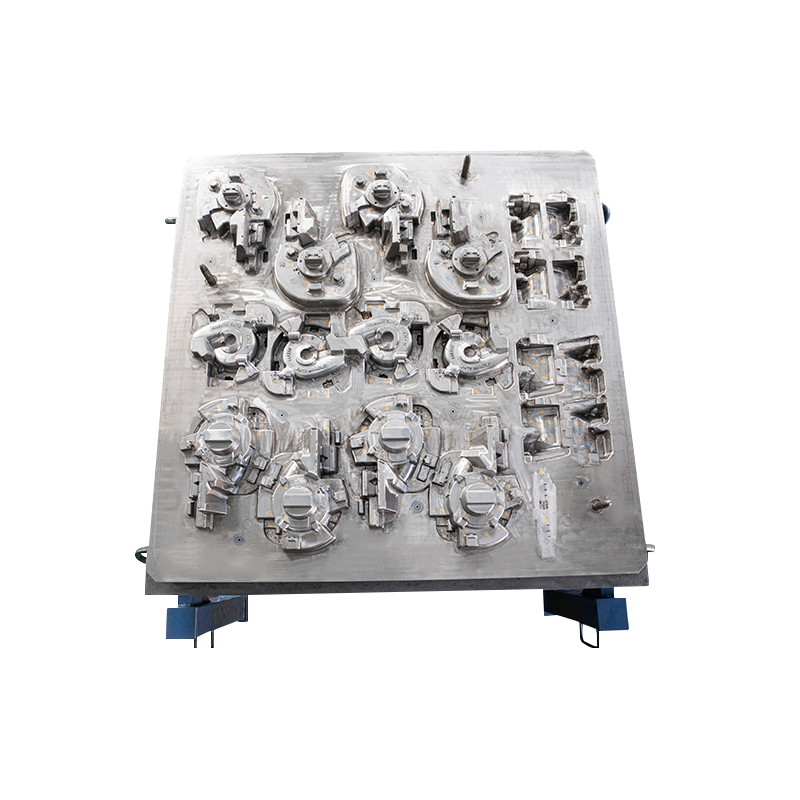

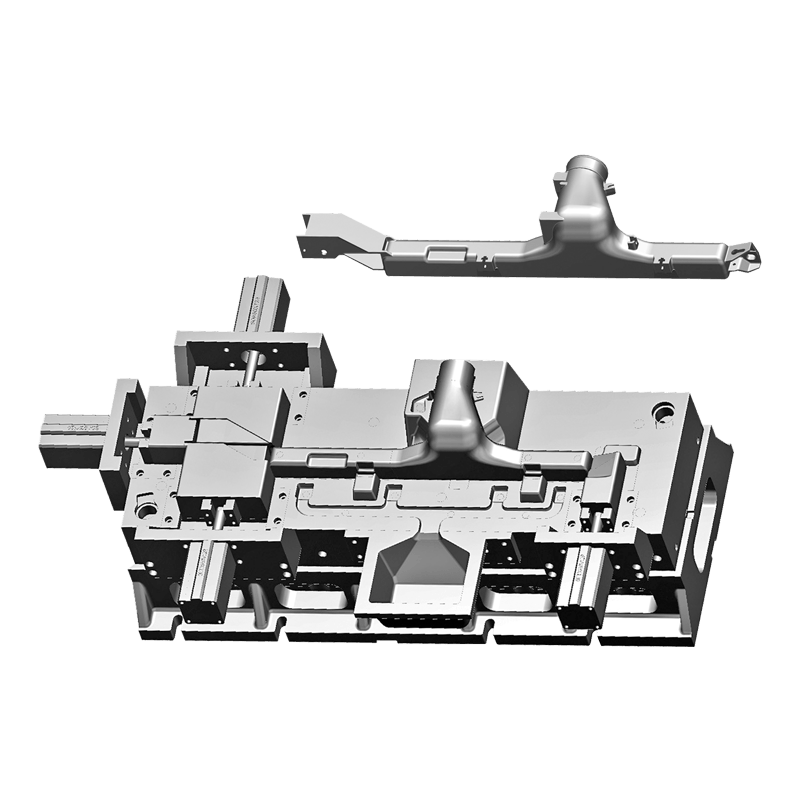

자동차 금형의 구조 설계는 복잡하고 중요한 프로세스이며 주요 작업은 도면 레이아웃을 정확하게 처리하는 것입니다. 도면은 곰팡이 설계 및 제조의 기초 일뿐 만 아니라 설계자와 엔지니어 간의 효율적인 커뮤니케이션 및 협업을위한 다리이기도합니다. 따라서 합리적인 도면 레이아웃은 금형의 다양한 구성 요소를 명확하게 제시하고 설계 의도의 정확한 통신을 보장 할 수 있습니다. 도면에는 상단 금형 평면, 하부 금형 평면, 섹션 뷰 및 상세한 부분 도면이 포함되어야하며 각보기의 이름 및 단면 위치를 명확하게 나타냅니다. 또한 곰팡이 제조 공정에서 다양한 작업의 원활한 진행을 보장하려면 프로세스 흐름도, 거칠기 요구 사항, 기호 및 의미의 개요 및 기술 요구 사항의 개요가 필요합니다.

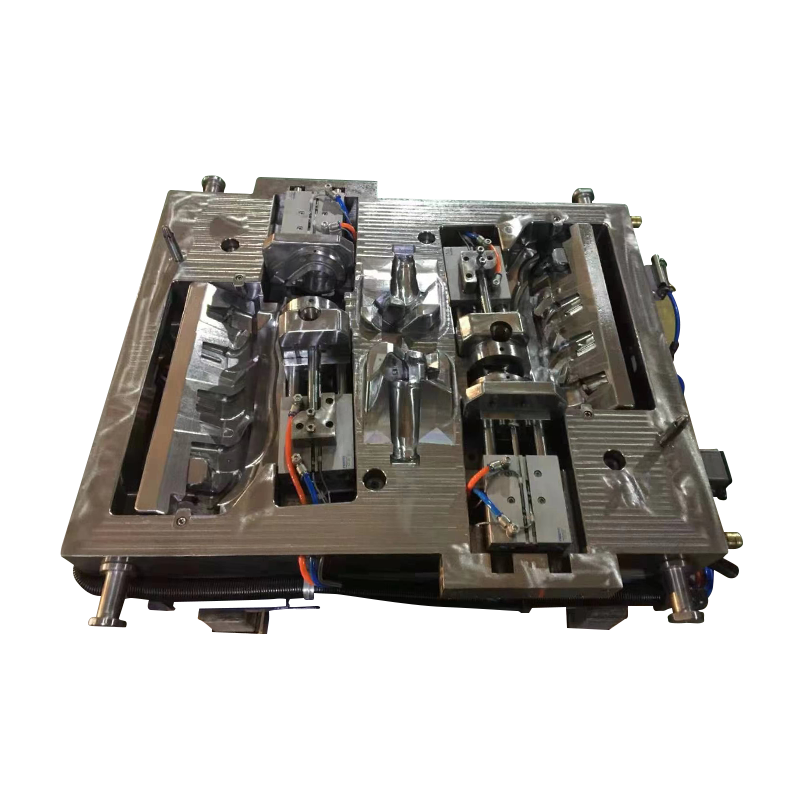

금형 구조 설계에서, 스프링 여행 다이어그램과 사이드 펀치 및 측면 형성 금형의 작동 여행 다이어그램도 필수적인 구성 요소입니다. 스프링과 관련된 금형의 경우 상세한 스프링 여행 다이어그램을 제공하고 스프링의 예압 및 실제 작업 여행을 표시하며 상단 및 하부 금형을 명확하게 구별합니다. 사이드 펀치 및 측면 형성 금형의 작동 여행 다이어그램은 금형 가이드 이동, 스프링의 작업 이동 및 쐐기의 작업 이동을 포함하여 금형이 성형 공정 중에 작업을 부드럽고 순서대로 완료 할 수 있도록해야합니다.

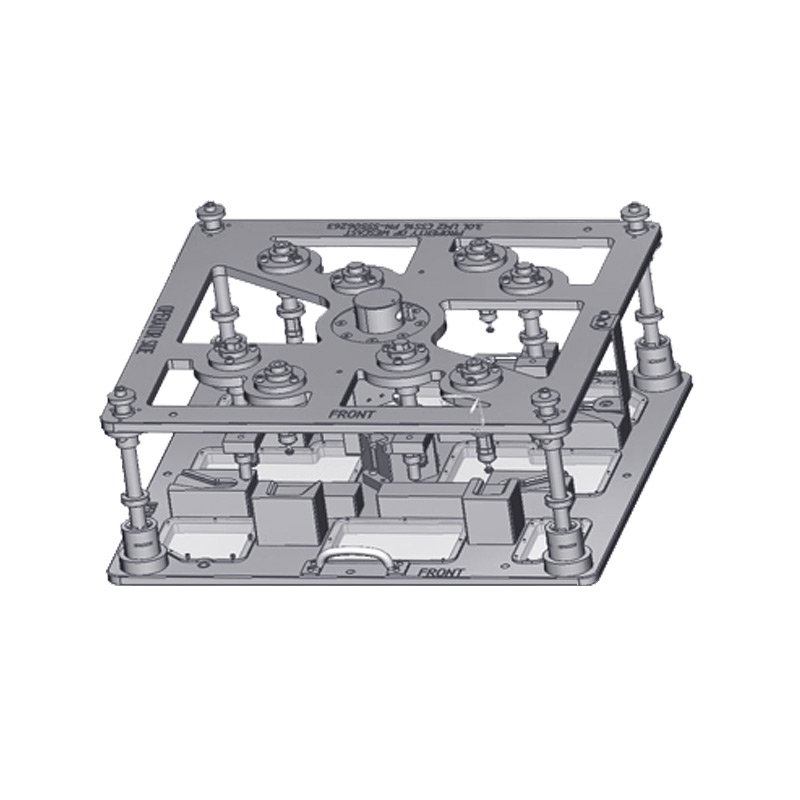

금형의 닫힌 높이 설계에서 스탬핑 기계의 최대 및 최소 금형 높이는 완전히 고려되어야하며, 적절한 마진은 설계에 예약되어야합니다. 동시에, 가이드 구조의 설계는 금형 구조 설계의 중요한 부분입니다. 상단 및 하단 금형은 일반적으로 이식 가이드 핀 및 가이드 슬리브로 안내됩니다. 중소형 금형의 경우 2 개의 가이드 핀 및 가이드 슬리브 세트가 일반적으로 구성되며, 대형 금형에는 곰팡이의 안내 정확도와 안정성을 보장하기 위해 4 개의 가이드 핀 및 가이드 슬리브가 장착되어 있어야합니다.

금형의 금형베이스 (상단 및 하단 템플릿)의 재료 및 두께는 또한 설계에서 고려해야 할 요소입니다. 금형 기본 재료는 일반적으로 45# 또는 Q235와 같은 고품질 강철로 만들어졌으며, 두께는 금형의 강도와 강성을 보장하기 위해 특정 표준을 충족해야합니다. 포지셔닝 및 피킹 디자인 측면에서 블랭킹 및 펀칭 곰팡이, 부동 핀 또는 고정 스토퍼를 사용하는 데 사용될 수 있습니다. 곰팡이를 형성하기 위해서는 구멍 포지셔닝이 바람직하고 윤곽 위치 또는 프로파일 포지셔닝을 사용하여 특정 요구를 충족시킬 수 있습니다.

금형의 폐기물 취급 설계에서 폐기물을 매끄럽게 배출 할 수 있도록해야하며, 곰팡이와 생산 환경에 대한 폐기물의 영향을 줄이기 위해 공작 기계 중심의 누설 구멍에 도입하는 것이 바람직합니다. 또한 금형 핸들 설계는 고객의 프레스 핸들 홀의 크기를 완전히 고려하여 핸들의 외부 치수가 일치하도록 정확한 일치를 달성해야합니다.

의 구조 설계 자동차 곰팡이 또한 펀칭 펀치와 다이 사이의 간격 설정에주의를 기울여야합니다. 이 간격은 펀치 부품의 품질에 직접적인 영향을 줄뿐만 아니라 금형의 서비스 수명에도 영향을 미칩니다. 따라서 금형 설계에서 재료 두께, 재료 및 실제 생산 요구에 따라 펀치 및 다이 갭의 크기를 합리적으로 결정하고 일련의 공정 측정을 통한 간격의 정확성과 안정성을 보장해야합니다 .

푸스키

푸스키 스페인어

스페인어