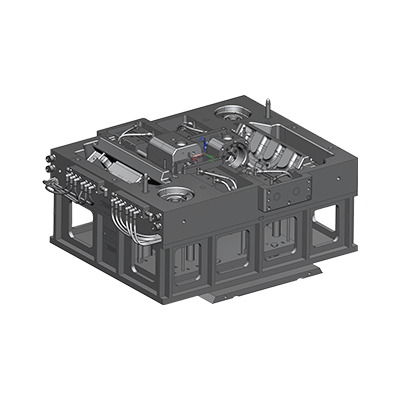

냉각 시스템 다이캐스팅 금형 붓기 이는 주조 품질, 사이클 시간 및 전반적인 효율성에 직접적인 영향을 미치기 때문에 공정의 중요한 요소입니다. 잘 설계된 냉각 시스템은 금형 온도를 제어하고 용융 금속의 적절한 응고를 보장합니다.

냉각 채널 및 레이아웃:

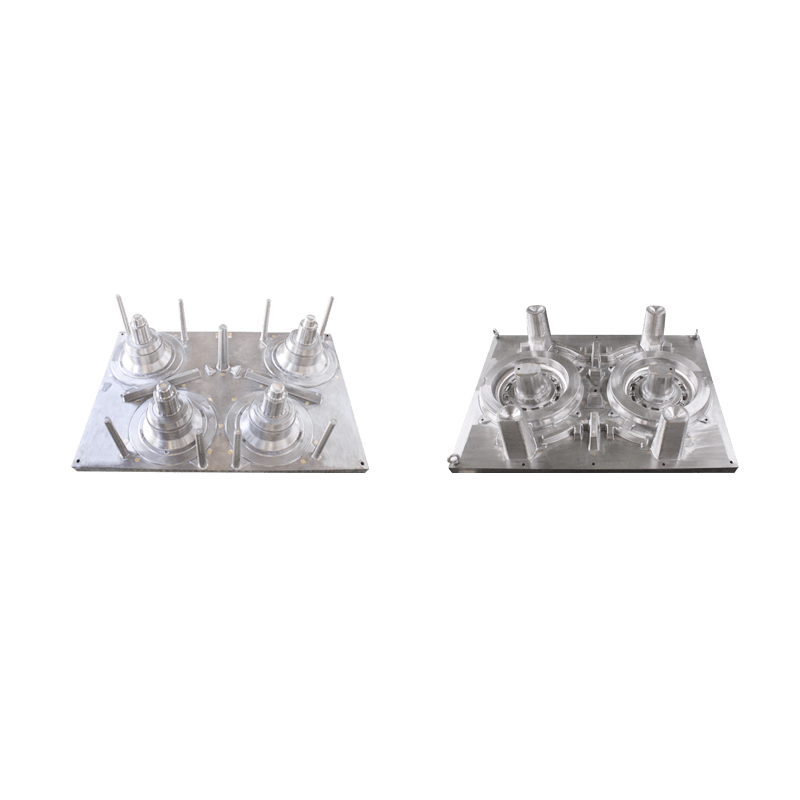

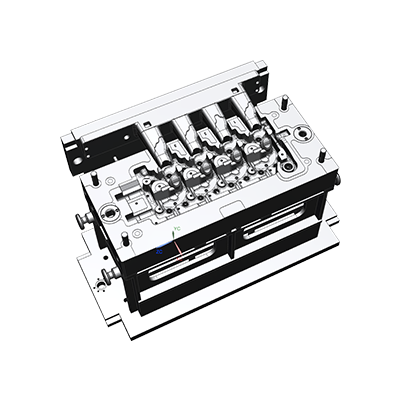

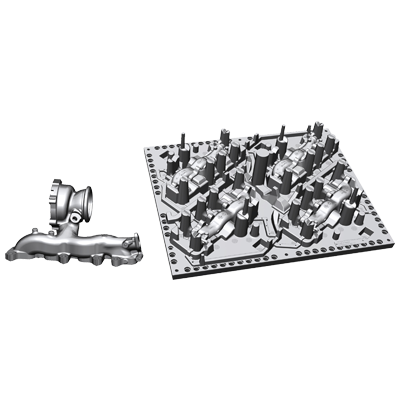

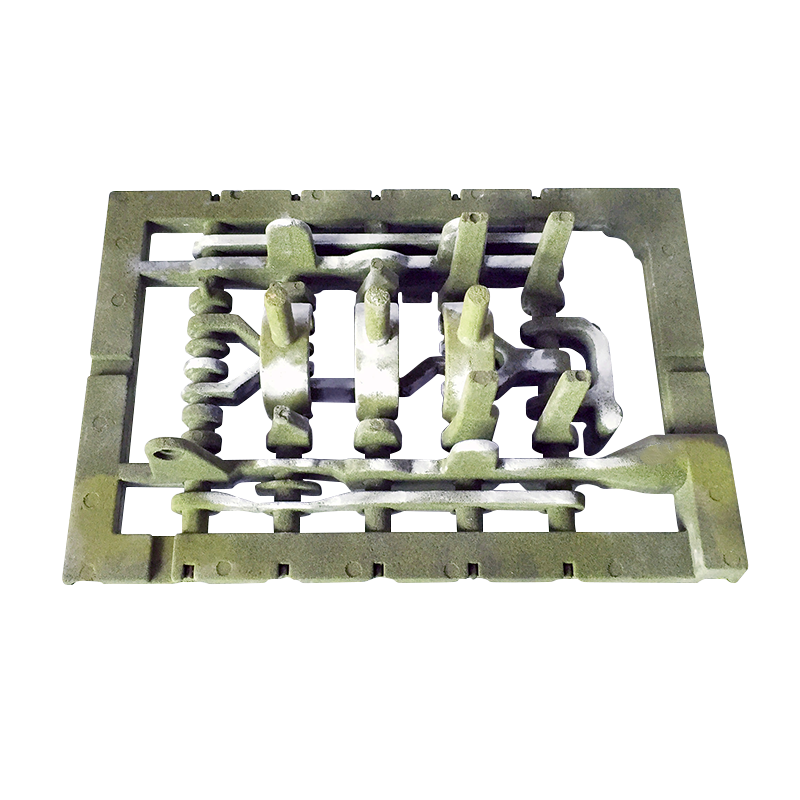

채널 설계: 냉각 채널은 금형 설계에 복잡하게 통합되어 있습니다. 이는 금형의 윤곽을 따르도록 전략적으로 배치되며 일반적으로 금형 블록에 가공되거나 드릴링됩니다. 이러한 채널의 설계는 금형 캐비티 전체에 균일한 온도 분포를 허용해야 합니다.

최적화된 레이아웃: 엔지니어는 열을 효과적으로 발산하는 냉각 채널의 최적화된 레이아웃을 만드는 것을 목표로 합니다. 이 레이아웃은 금형 내의 온도 변화를 최소화하고, 핫스팟을 방지하며, 전체 부품에 걸쳐 균일한 냉각을 보장하도록 설계되었습니다. 시뮬레이션 소프트웨어를 사용하여 특정 금형 설계에 대한 냉각 채널 레이아웃을 분석하고 최적화할 수 있습니다.

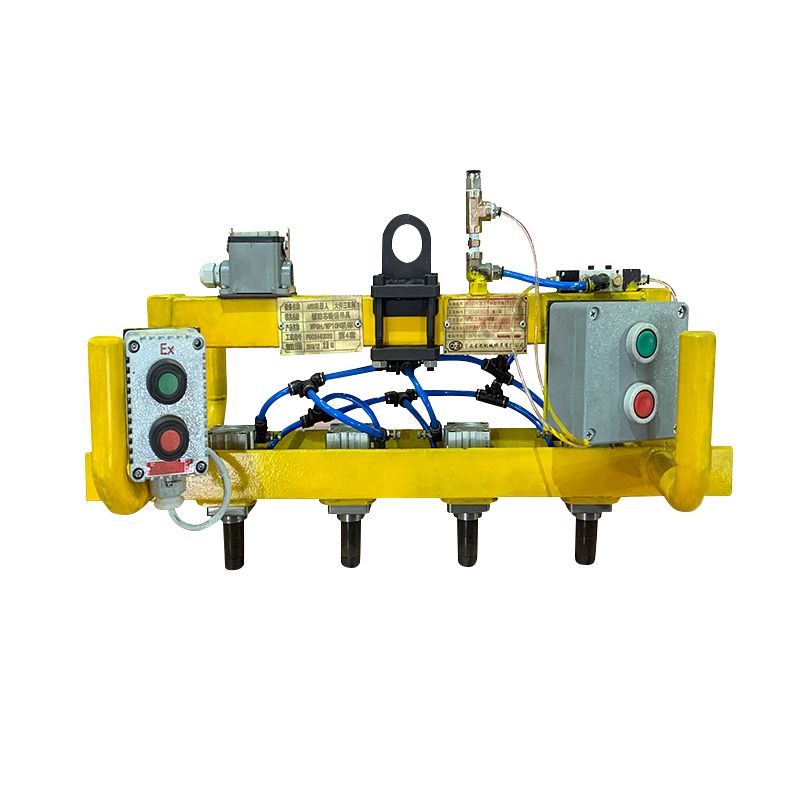

냉각수 흐름: 냉각수(일반적으로 물 또는 물-글리콜 혼합물)가 냉각 채널을 통해 순환합니다. 일관된 냉각을 유지하려면 적절한 유량과 압력이 필수적입니다. 균일한 온도 제어를 달성하기 위해 흐름 방향과 제어가 신중하게 고려됩니다.

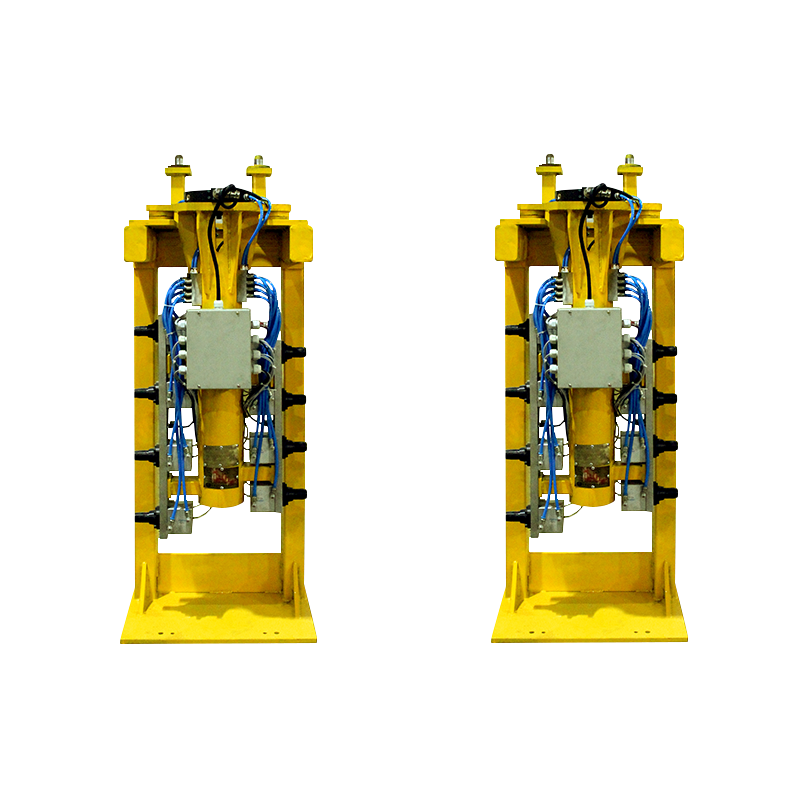

배플 및 인서트: 경우에 따라 가장 필요한 곳에 냉각수의 흐름을 정확하게 전달하기 위해 배플 또는 냉각 인서트가 사용됩니다. 이러한 구성 요소는 금형의 두꺼운 부분과 얇은 부분과 같이 열 수요가 다양한 영역의 냉각을 관리하는 데 도움이 됩니다.

효과적인 냉각의 이점:

사이클 시간 단축: 효율적인 냉각을 통해 주조 후 금형이 부품을 더 빨리 분리할 수 있습니다. 사이클 시간이 짧아지면 생산 효율성이 향상되고 비용이 절감됩니다.

최소화된 열 응력: 금형의 온도를 제어하면 열 응력과 변형을 최소화하여 시간이 지나도 금형의 모양과 무결성을 유지할 수 있습니다.

일관된 주조 품질: 적절한 냉각은 용융 금속의 일관되고 제어된 응고를 보장하여 주조의 수축, 다공성 및 뒤틀림과 같은 결함의 위험을 줄입니다.

금형 수명 연장: 일정한 온도를 유지하고 열 순환을 줄이면 금형 수명이 연장되어 금형 유지 관리 및 교체 비용이 절감됩니다.

에너지 효율성: 효율적인 냉각 시스템은 원하는 금형 온도를 유지하는 데 더 적은 에너지가 필요하므로 에너지 소비를 최소화합니다.

과제 및 고려 사항:

냉각 균형 유지: 효과적인 냉각과 최소 사이클 시간 사이의 균형을 맞추는 것은 어려운 일입니다. 냉각이 너무 공격적이면 사이클 시간이 불필요하게 연장될 수 있습니다. 반대로, 냉각이 부적절하면 주조 결함이 발생할 수 있습니다.

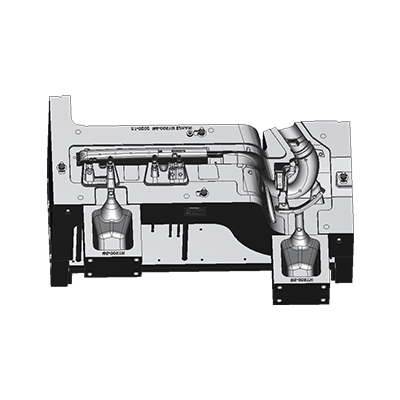

복잡한 부품 형상: 복잡한 형상을 가진 부품은 금형 전체에 걸쳐 균일한 냉각을 보장하기 위해 복잡한 냉각 채널 레이아웃이 필요할 수 있습니다. 냉각 채널은 부품의 윤곽을 밀접하게 따라야 할 수도 있습니다.

재료 선택: 금형의 냉각 채널에 사용되는 재료는 내부식성이 있어야 하며 냉각 매체(일반적으로 물 또는 물-글리콜 혼합물)를 견딜 수 있어야 합니다.

푸스키

푸스키 스페인어

스페인어