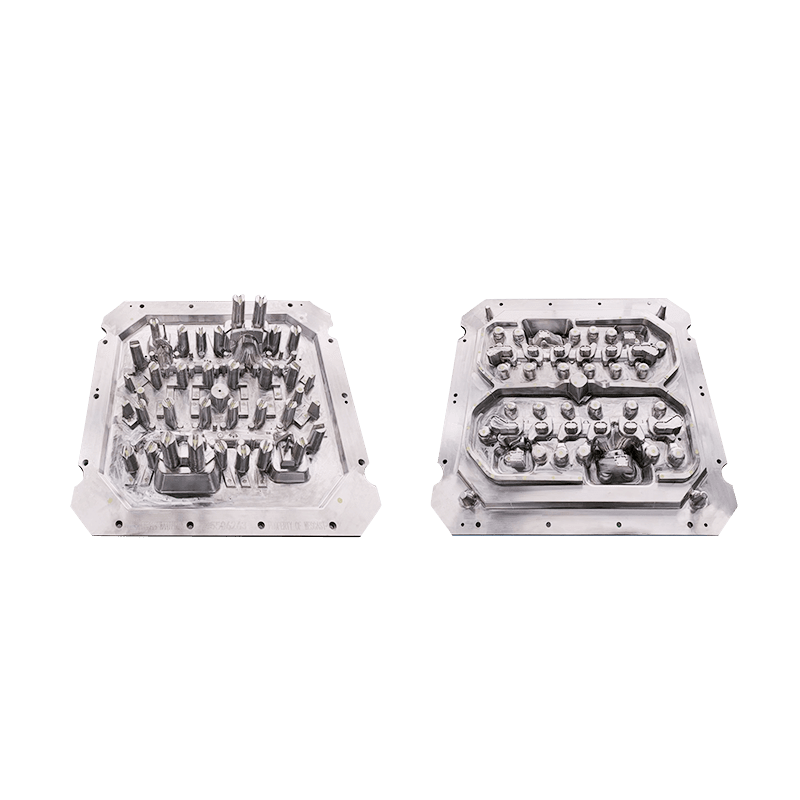

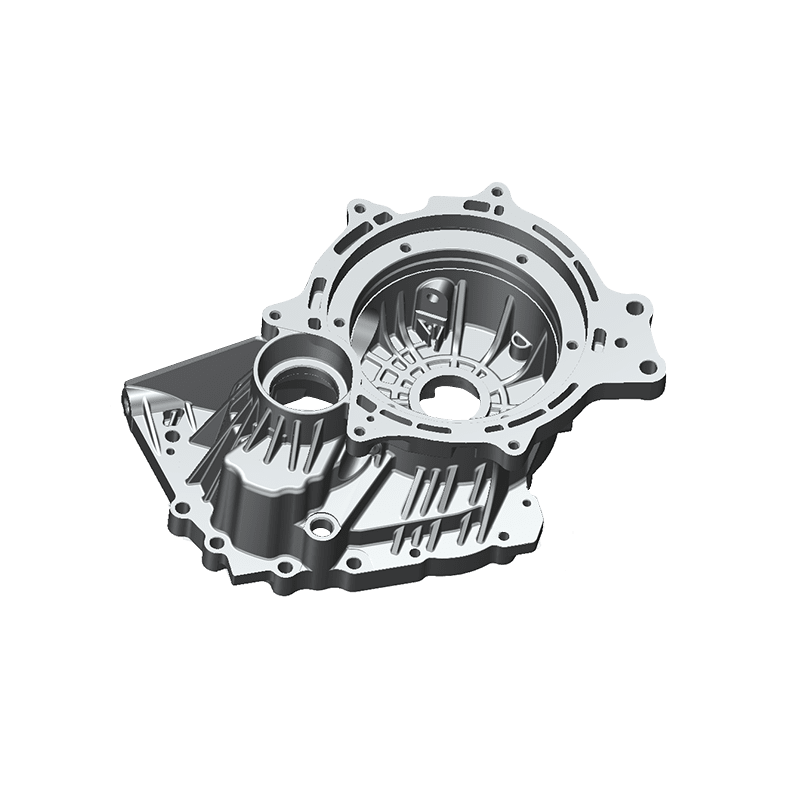

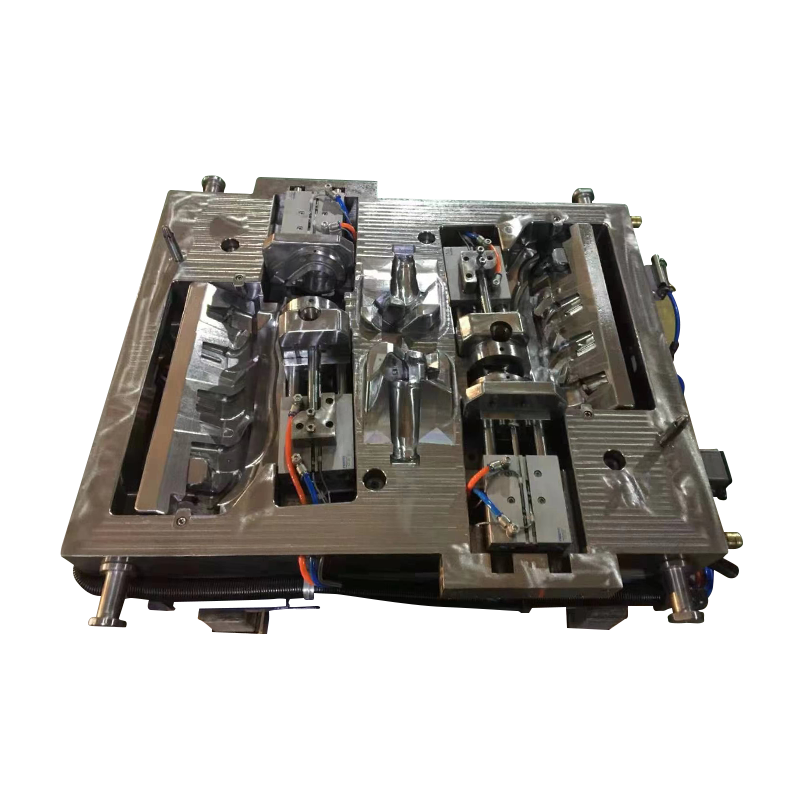

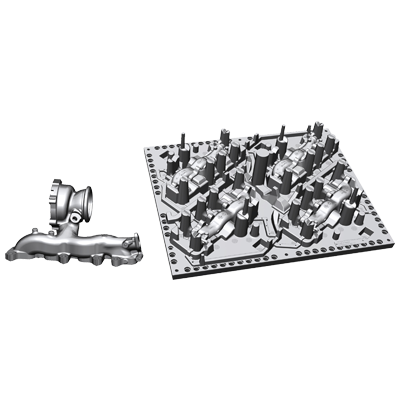

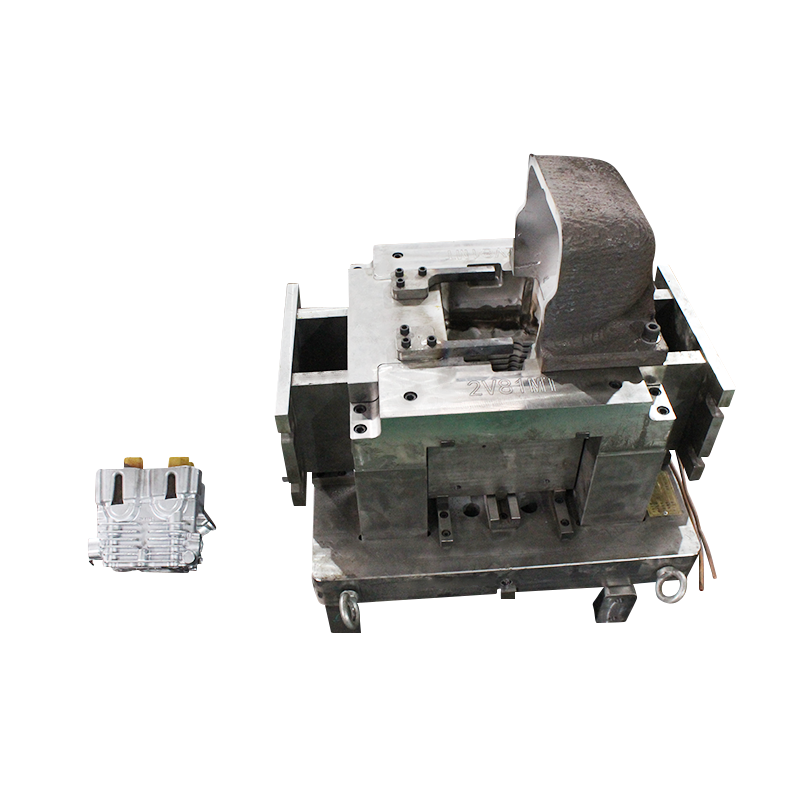

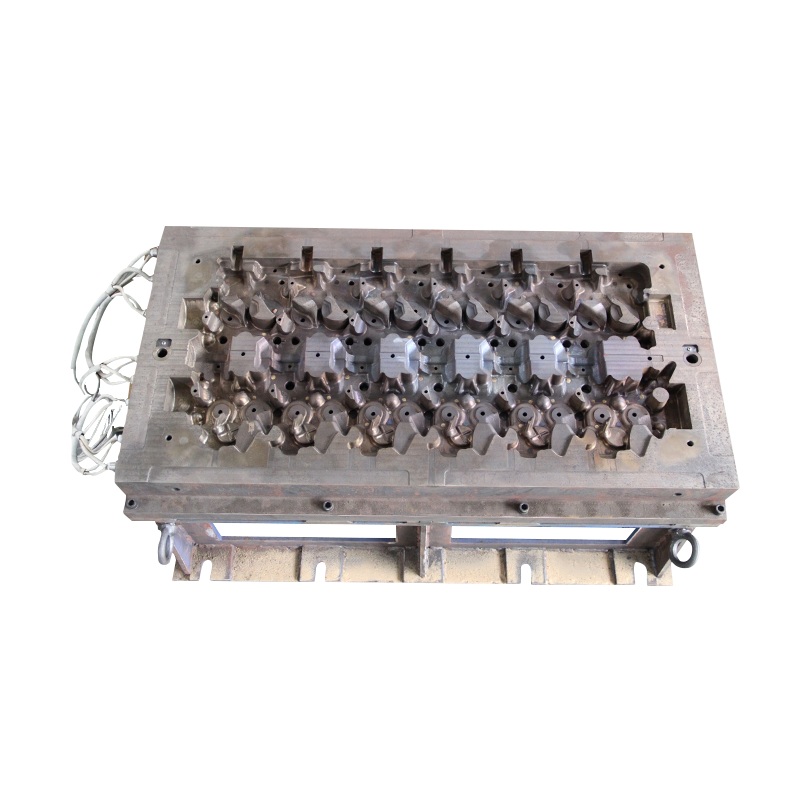

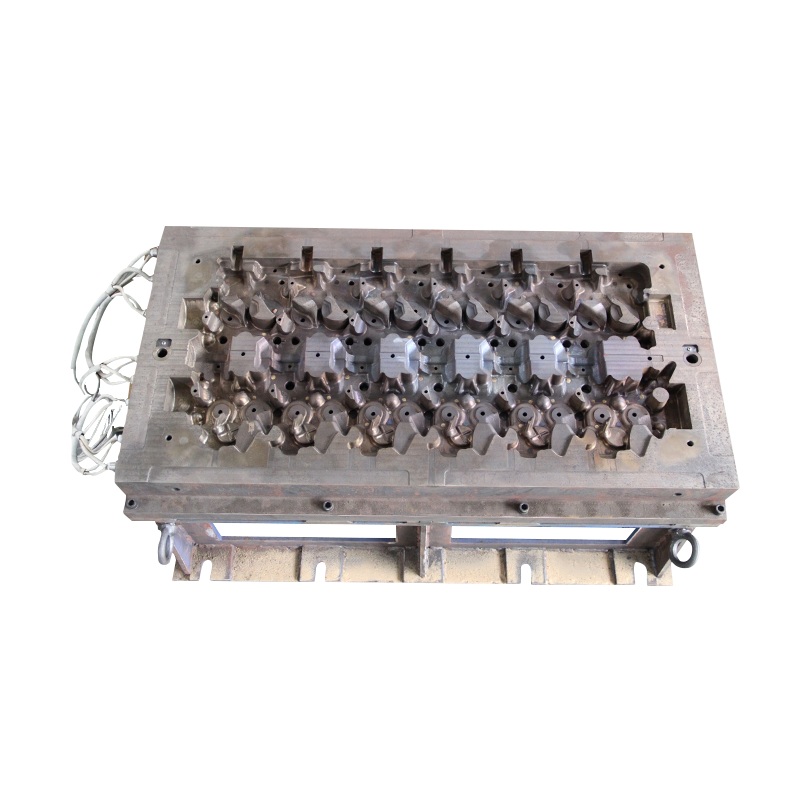

다이캐스팅은 압력 주조 부품의 일종입니다. 주조 금형이 장착된 압력 주조 기계식 다이캐스팅 기계를 사용합니다. 액체 상태로 가열된 구리, 아연, 알루미늄 또는 알루미늄 합금과 같은 금속은 다이캐스팅 기계의 공급 포트에 부어집니다. 다이캐스팅, 주조 구리, 아연, 알루미늄 부품 또는 금형에 의해 제한되는 모양과 크기의 알루미늄 합금 부품, 이러한 부품을 종종 다이캐스팅이라고 합니다.

일반 공작물과 비교하여 다이캐스팅에는 다음과 같은 7가지 장점이 있습니다.

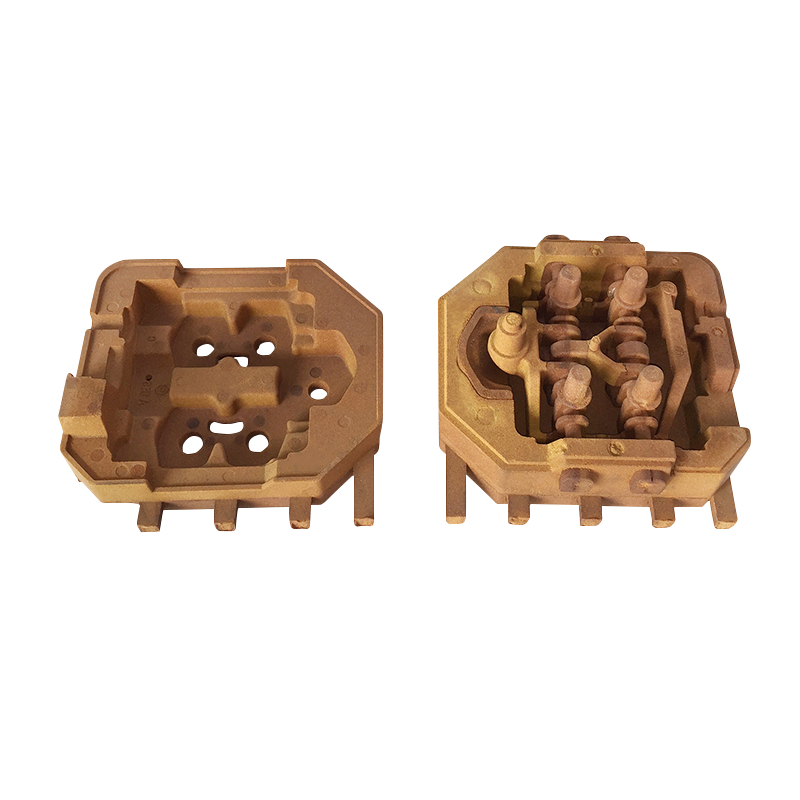

1. 다이캐스팅은 고정밀도, 안정적인 치수, 우수한 일관성 및 작은 가공 여유를 가지고 있습니다.

2. 다이캐스팅 스레드, 선, 텍스트, 그림 및 기호 가능: 다이캐스팅 충전 공정은 항상 압력의 영향을 받아 수행되며 봉우리와 골, 볼록 및 오목과 같은 모양과 좁은 홈이 가능합니다. 깔끔하게 다이캐스팅. 따라서 다이캐스팅은 매우 선명한 실, 선, 단어, 그림 및 기호를 누를 수 있습니다.

3. 다이캐스팅 부품의 코팅 표면 처리 가능 : 다이캐스팅 부품의 사용이 증가함에 따라 다이캐스팅 부품의 표면을 전기 도금과 같은 사용자의 요구를 충족시키기 위해 코팅 및 표면 처리가 가능합니다. , 아노다이징, 연마, 유기 유지 보수 코팅. 코팅, 페인팅, 샌드블라스팅, 산세척 등. 그런 다음 장식 또는 유지 관리가 필요합니다.

4. 다이캐스팅 몰드에서 인서트 캐스팅 방법을 사용하면 설치 공정을 절약하고 생산 공정을 단순화할 수 있습니다. 다른 재료(예: 강철, 철, 구리, 합금, 알루미늄 등)의 부품을 귀중한 재료를 절약하기 위해 다이캐스팅 부품. 복잡한 형상의 부품과 우수한 성능의 부품을 얻을 수 있습니다.

5. 다이캐스팅 부품이 촘촘하게 배열되어 있고, 높은 강도와 경도를 가지고 있습니다. 이는 액체 금속이 다이 내에서 급속히 냉각되기 때문입니다. 동시에 압력 하에서 결정화되므로 다이캐스팅 부품 표면 근처의 금속 입자 층이 더 미세하고 미세하게 배열됩니다. 표면 경도를 향상시킵니다. 다이캐스팅의 인장 강도는 샌드 캐스팅보다 25%-30% 더 클 수 있지만 연신율은 감소합니다.

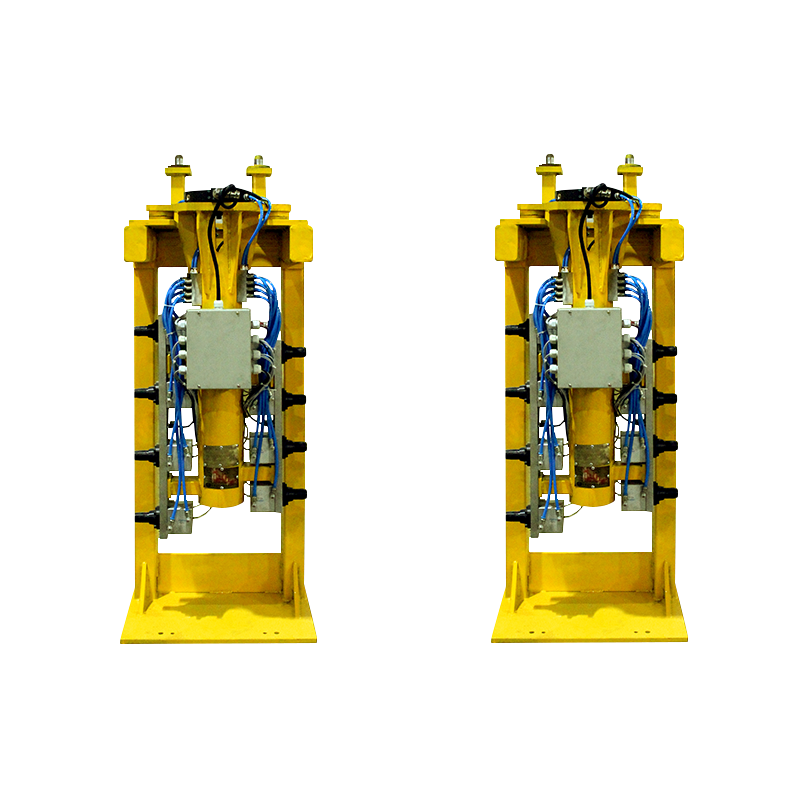

6. 다이캐스팅의 생산 효율은 매우 높습니다. 아연-알루미늄 다이캐스팅의 생산 공정은 기계화 및 자동화가 용이합니다. 일반적으로 콜드 챔버 다이캐스팅 기계는 평균 8시간당 600'100회 다이캐스팅이 가능한 반면 핫 챔버 다이캐스팅 기계는 평균 8시간당 3000~2회 다이캐스팅이 가능합니다. 다이캐스팅 공정은 주로 다이캐스팅 머신에서 완료되기 때문에 생산 공정의 자동화가 용이합니다.

7. 주물의 얇은 벽과 모양. 복잡하고 명확한 요약 : 알루미늄 합금 다이캐스팅의 작은 벽 두께는 0.3mm, 알루미늄 합금 다이캐스팅은 4.5mm, 작은 주조 구멍의 직경은 0.7mm가 될 수 있습니다. 캐스터블 스레드의 작은 피치는 0.75mm입니다.

푸스키

푸스키 스페인어

스페인어