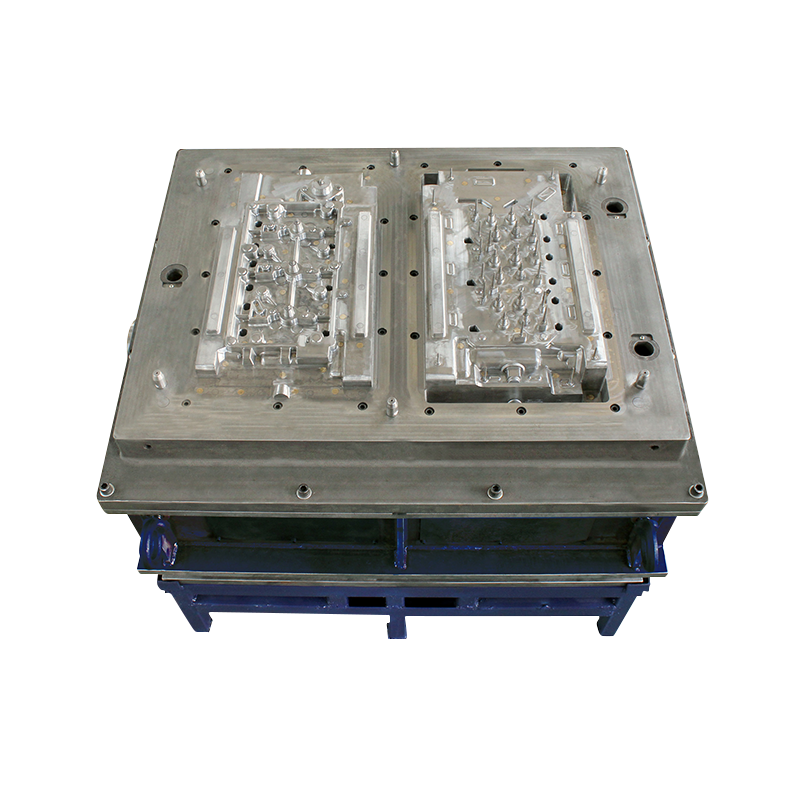

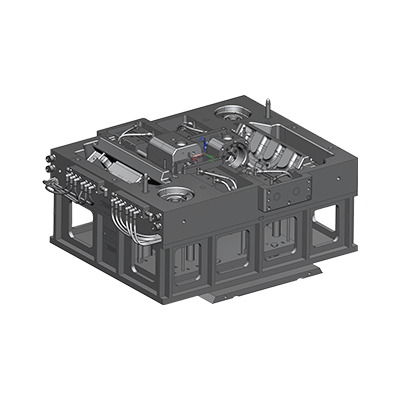

사출 성형 공정 중에 배기 가스가 금형에서 배출될 수 있습니다. 금형의 배기 시스템은 복잡한 구조를 가지고 있습니다. 배기 시스템은 서로 다른 방향으로 연결할 수 있습니다. 따라서 배기 시스템의 위치는 매우 중요합니다. 금형 내 배기 시스템의 위치는 성형 주기에 직접적인 영향을 미칩니다.

금형의 배기 시스템을 사용하여 진동을 줄이고 제품의 품질을 향상시키며 설치를 용이하게 할 수 있습니다. 그러나 금형의 배기 시스템은 수분 함량, 휘발성 물질 및 불순물의 존재에 의해 영향을 받습니다. 이러한 불순물은 제품의 품질에 부정적인 영향을 미치고 금형의 기계적 강도를 감소시킬 수 있습니다. 따라서 금형의 배기 시스템도 이에 맞게 설계해야 합니다.

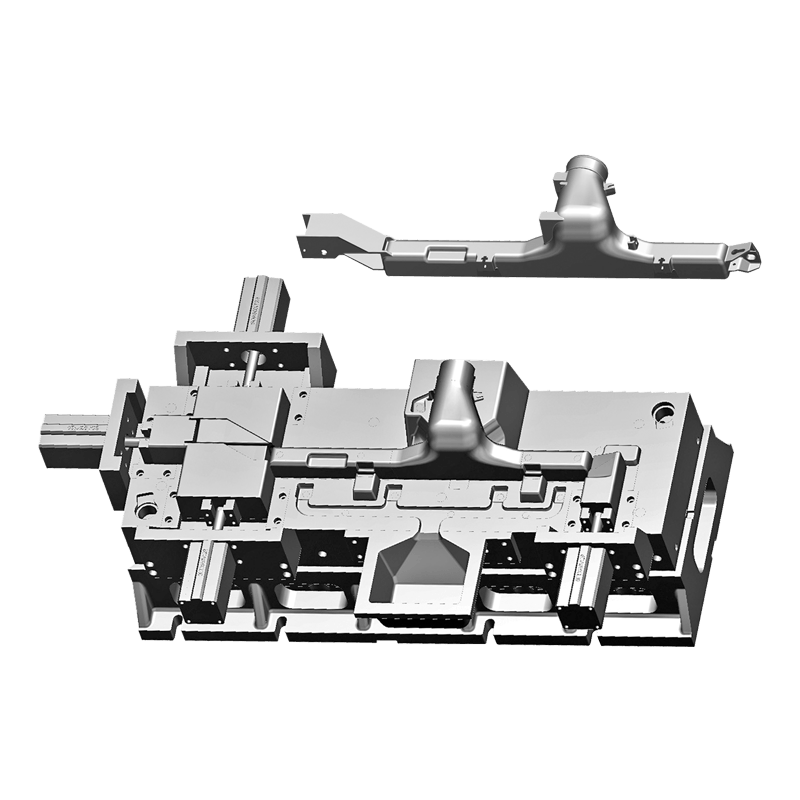

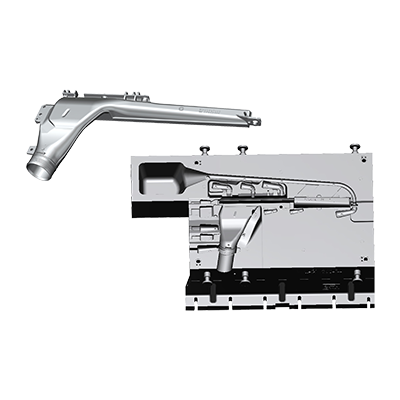

그만큼 배기관 금형 몰드 캐비티, 크로스 게이트 및 워터 갭의 세 부분으로 나뉩니다. 워터 갭은 라이저를 통해 금형 캐비티와 연결됩니다. 라이저는 경사진 상부 벽면과 하향 경사진 하부 벽면을 갖는다. 크로스 게이트와 각 수극 사이의 교차점에 배치됩니다. 라이저는 또한 금형 캐비티까지 확장됩니다. 또한 각 금형 세트는 개방형 배기 홈을 사용해야 합니다. 닫힌 배기 홈에 비해 개방형 배기 홈이 가장 큰 배기량을 가집니다. 또한 처리가 가장 쉽습니다.

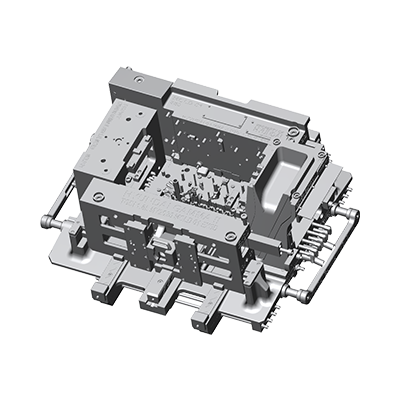

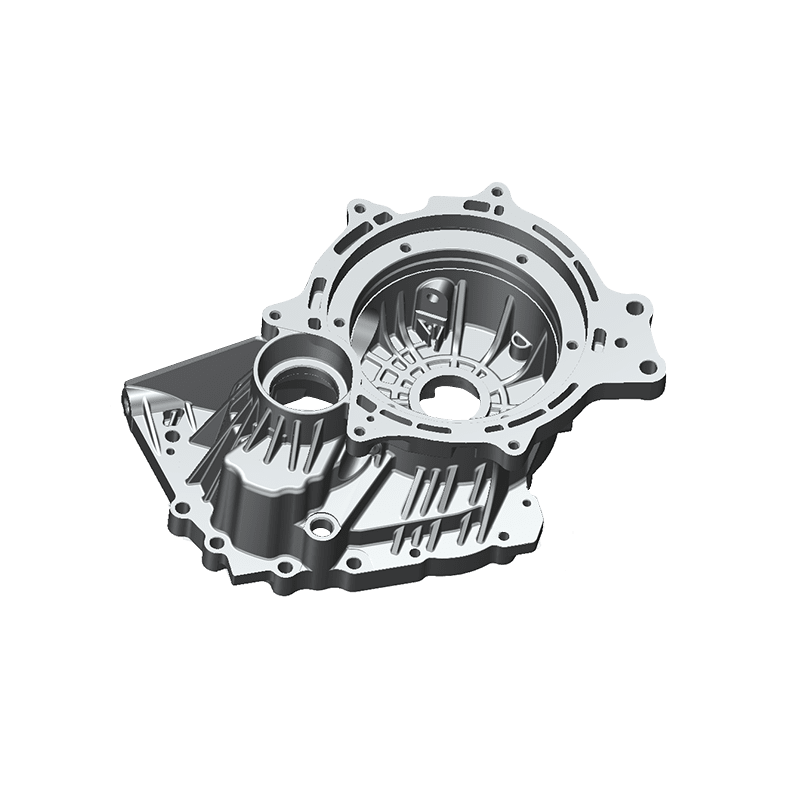

공기가 갇히는 현상을 없애기 위해서는 금형의 인서트 구조가 필요합니다. 인서트 구조에는 작은 인서트 헤드의 장착 위치에 맞는 두 개의 작은 홈이 있습니다. 작은 인서트 헤드는 금형의 리세스에 장착되며 재료가 포인트로 흐를 때 갇힌 공기를 금형 밖으로 배출합니다.

일반적으로 프로세스 인서트 디자인은 배기 요구 사항이 높을 때 사용됩니다. 그러나 공기가 갇히는 현상이 생기지 않도록 인서트 구조를 설계해야 합니다. 인서트 구조가 잘못된 방식으로 설계되면 유동 물질이 잘못 배치되고 배기 시스템이 잘못 배치될 수 있습니다. 또한 치수 정확도가 떨어지고 기계적 강도가 저하될 수 있습니다. 또한 플로우 마크 및 퓨전 마크가 발생할 수도 있습니다.

푸스키

푸스키 스페인어

스페인어