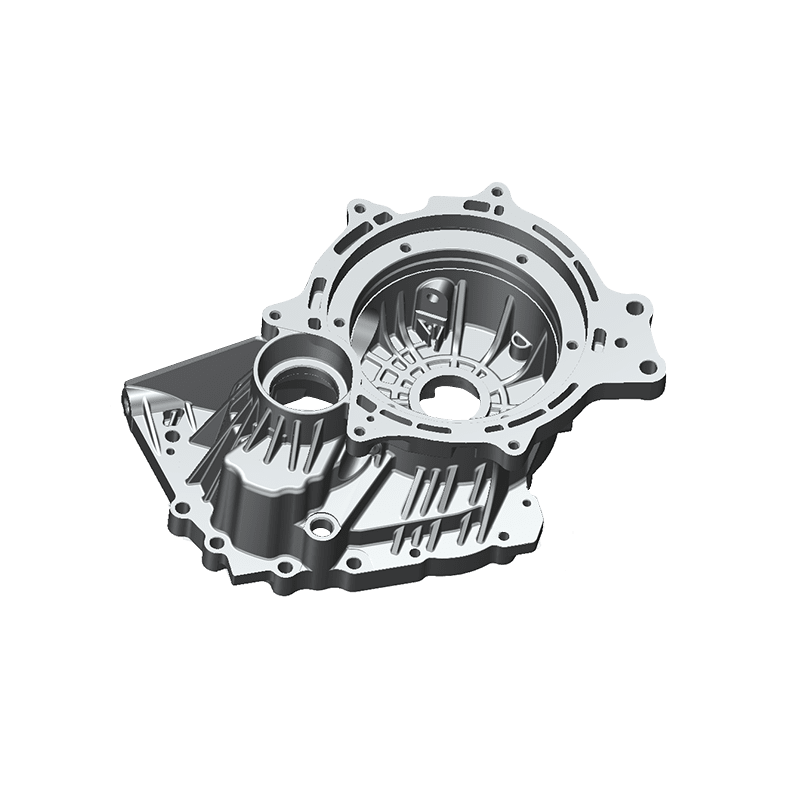

실린더 블록 금형 자동차 제조 공정에서 없어서는 안 될 핵심 장비 중 하나입니다. 구조 설계는 금형의 성능, 가공 품질 및 생산 효율성에 직접적인 영향을 미칩니다.

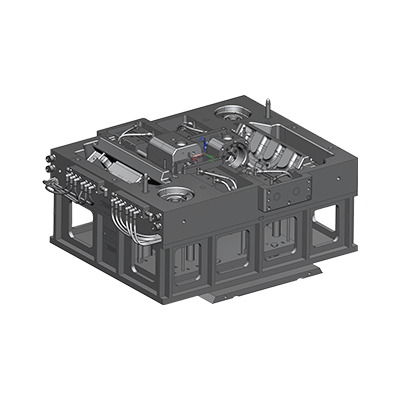

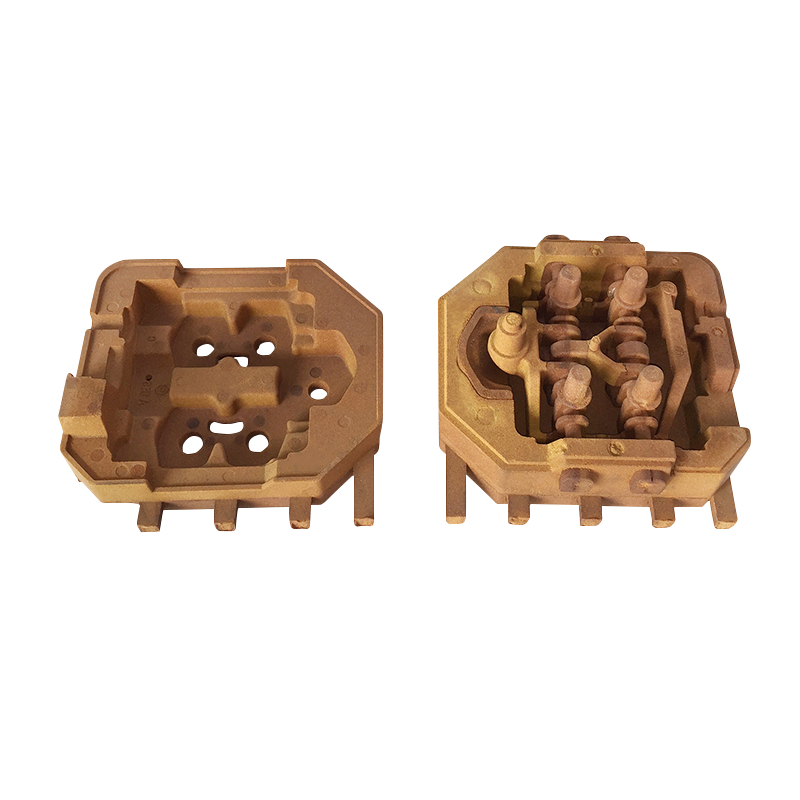

구조적 강성과 안정성

실린더 블록 금형의 구조 설계는 고압 및 온도 하의 가공 조건을 견딜 수 있을 만큼 견고하고 안정적이어야 합니다. 금형은 가공 중에 기계적 힘과 열 응력의 영향을 받습니다. 구조가 불안정하면 변형, 균열 및 기타 문제가 발생하기 쉬워 실린더 블록의 가공 정확도와 품질에 영향을 미칩니다. 따라서 구조 설계에서는 재료 선택, 연결 방법, 보강 설정 등의 요소를 고려하여 금형이 충분한 강성과 안정성을 갖도록 해야 합니다.

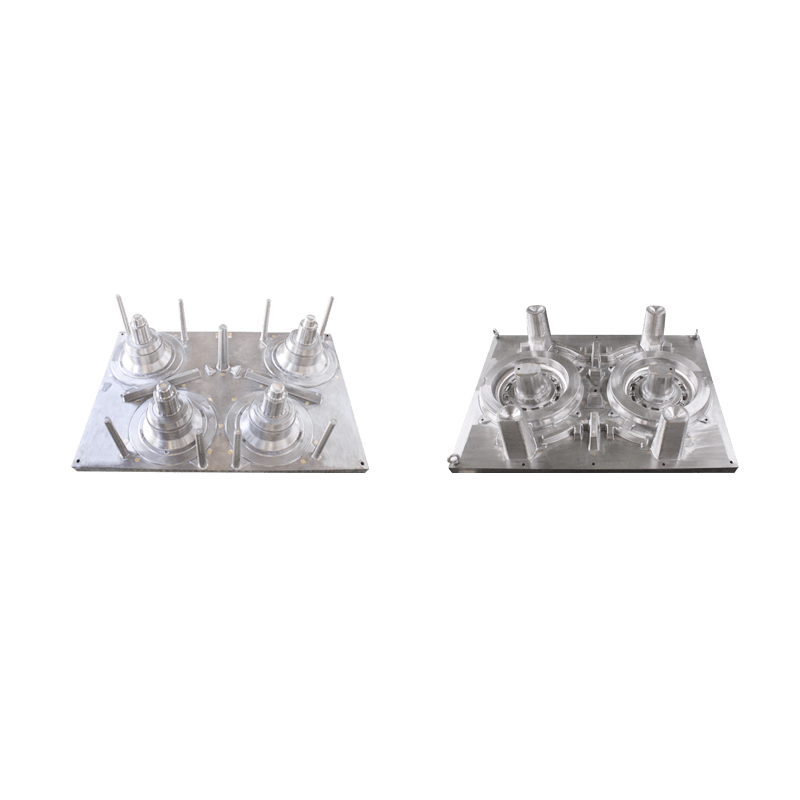

냉각 시스템 레이아웃 및 효과

금형의 냉각 시스템 레이아웃은 성능에 직접적인 영향을 미칩니다. 우수한 냉각 시스템 설계는 금형의 작동 온도를 효과적으로 낮추고, 서비스 수명을 연장하며, 가공 품질과 생산 효율성을 향상시킬 수 있습니다. 냉각 채널을 적절하게 설정하고 금형의 핵심 부품에 냉각수를 고르게 분배하면 금형의 온도 분포를 효과적으로 제어하고 국부적인 과열로 인한 문제를 방지할 수 있습니다. 따라서 최상의 냉각 효과를 얻으려면 구조 설계 시 냉각 시스템의 레이아웃과 설계 매개변수를 충분히 고려해야 합니다.

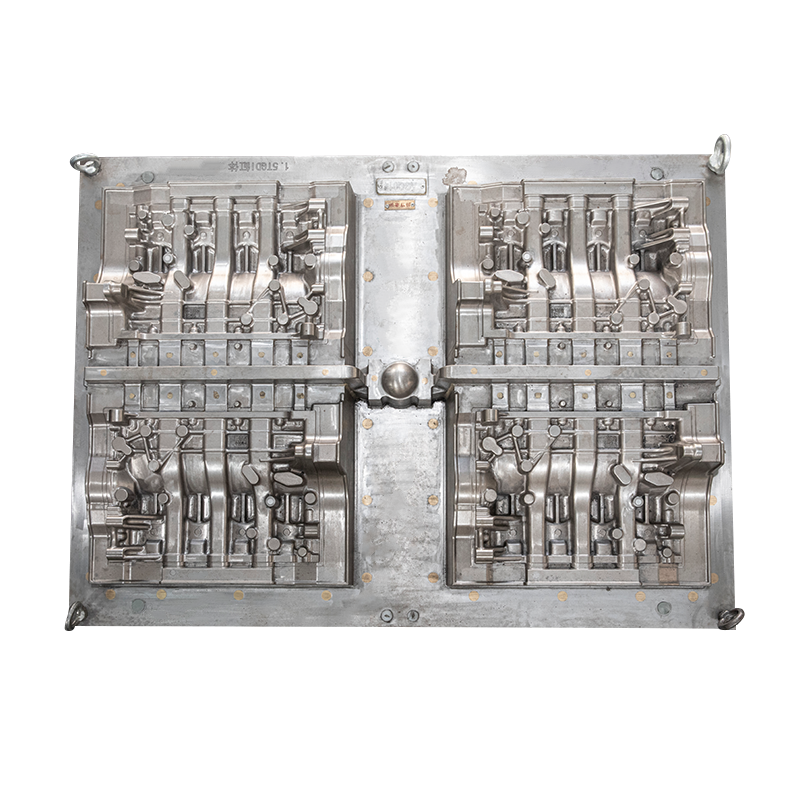

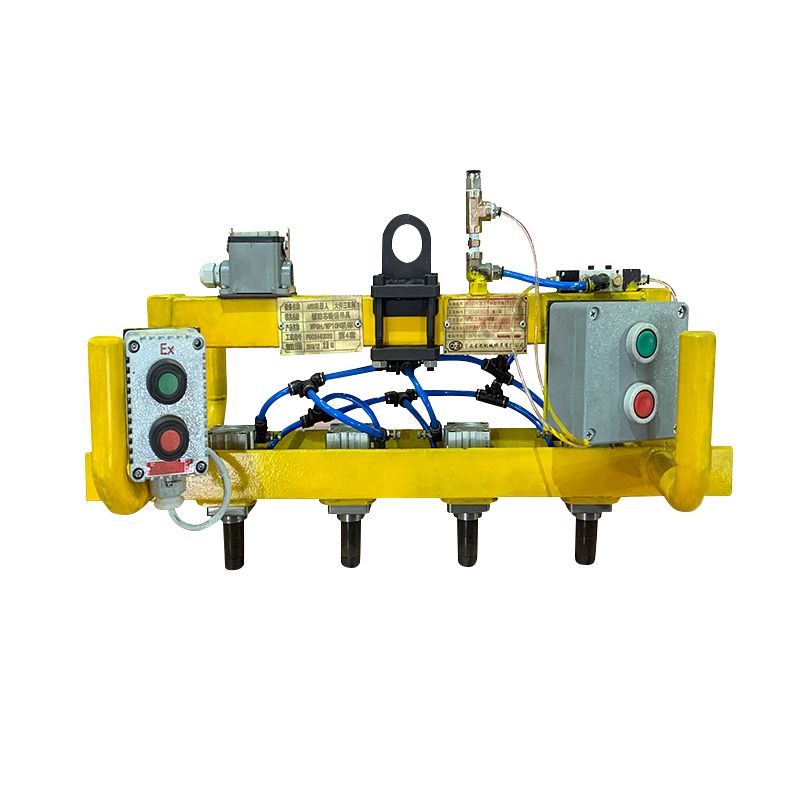

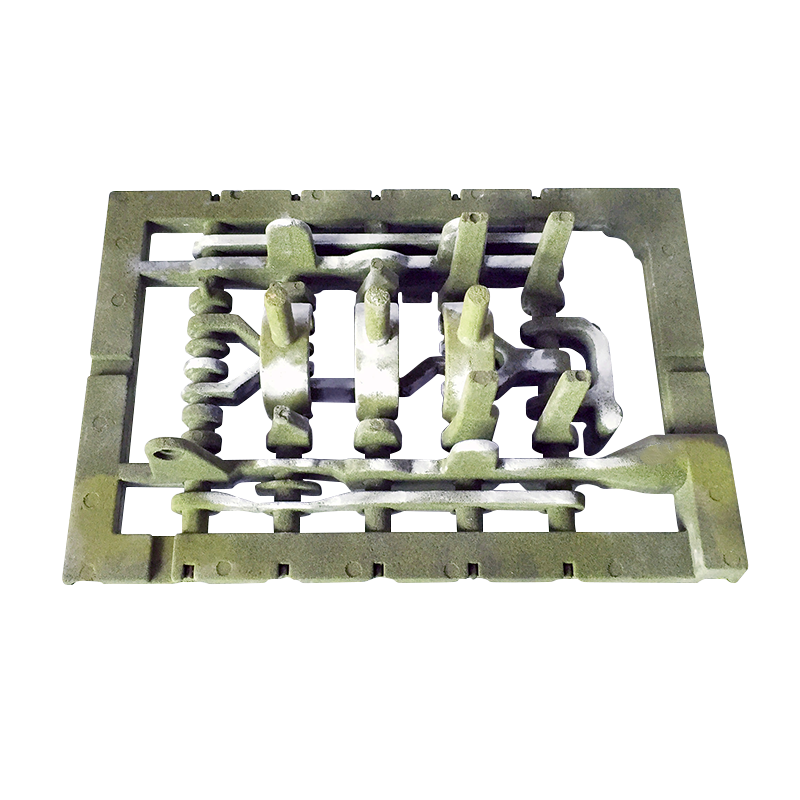

금형블록 설계 및 유지보수 용이

실린더 블록의 복잡한 구조로 인해 실린더 블록 금형은 일반적으로 가공 및 유지 관리를 용이하게 하기 위해 금형을 여러 부분으로 나누는 블록 설계 방법을 채택합니다. 합리적인 블록 설계는 제조 비용을 절감하고, 가공 효율성을 향상시키며, 금형 유지 관리 및 교체를 용이하게 합니다. 따라서 금형의 유지보수성과 신뢰성이 양호하도록 구조설계시 금형의 조립방법, 블록위치, 연결방법 등의 요소를 고려해야 한다.

표면처리 및 내마모성

실린더 블록의 가공 정밀도와 표면 품질은 엔진 성능에 직접적인 영향을 미치는 반면, 금형의 표면 품질과 내마모성은 구조 설계의 표면 처리에 따라 달라집니다. 일반적인 표면 처리 방법에는 세라믹 코팅 분사, 표면 경화 등이 포함됩니다. 이러한 방법은 금형의 표면 경도와 내마모성을 향상시키고 수명을 연장하며 금형과 공작물 사이의 마찰을 줄여 가공 정확도와 표면을 향상시킬 수 있습니다. 품질. .

푸스키

푸스키 스페인어

스페인어