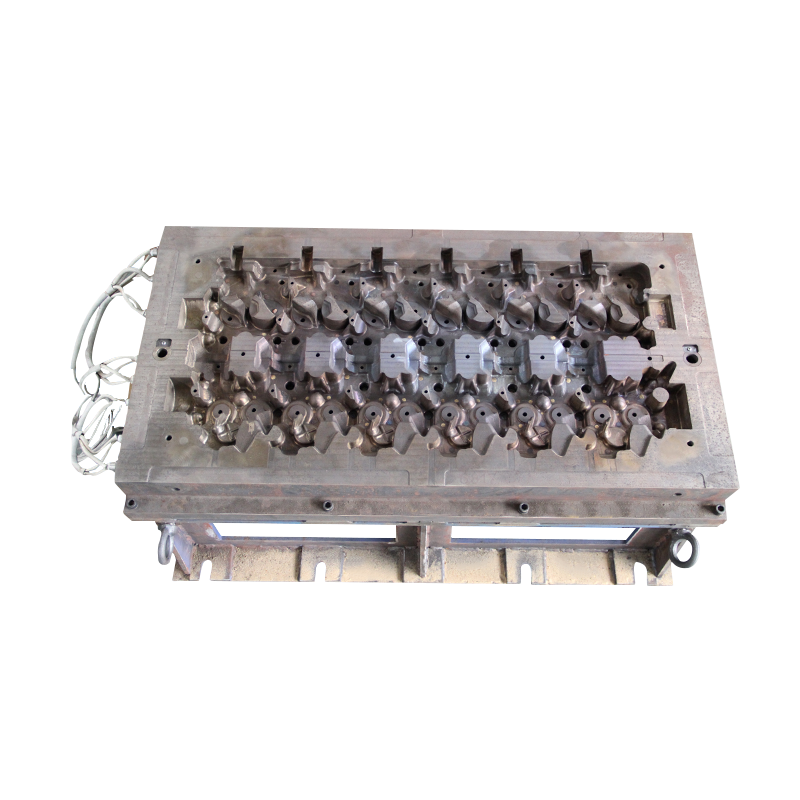

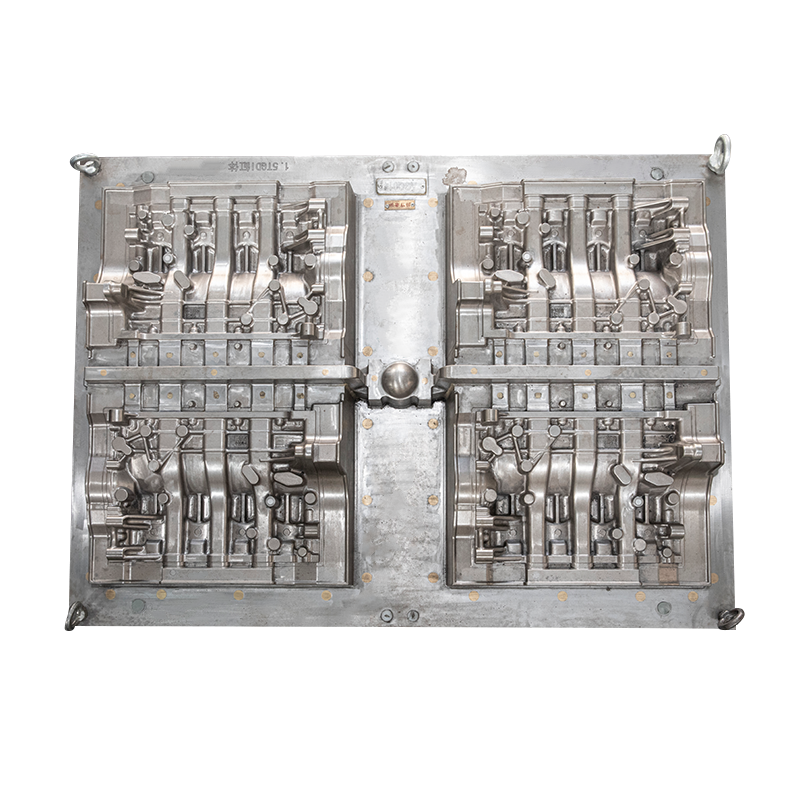

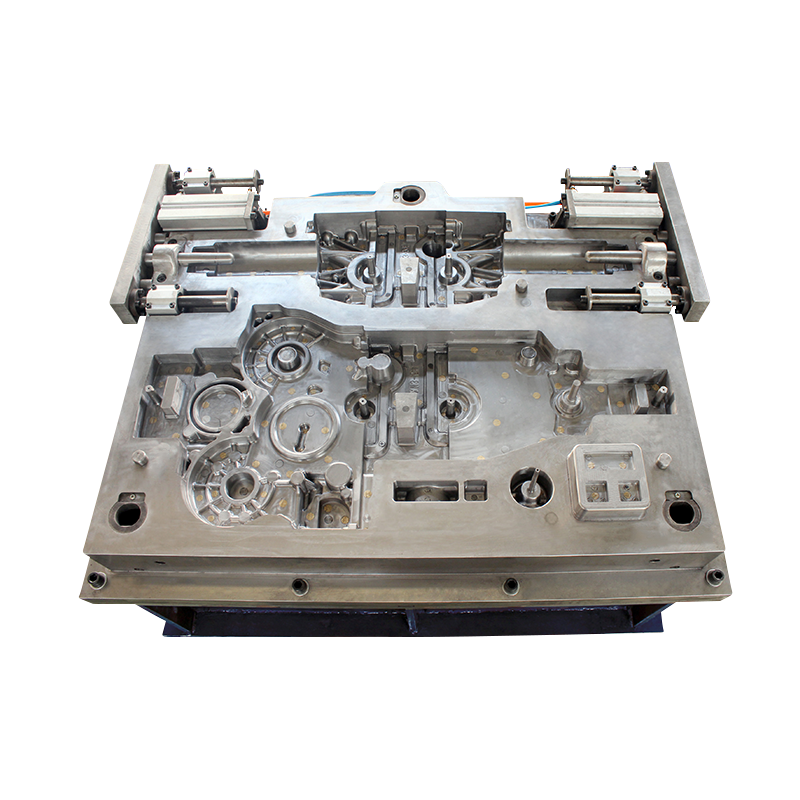

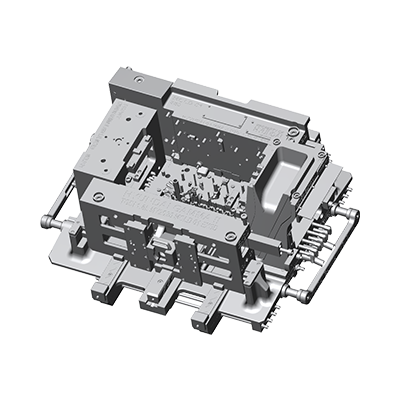

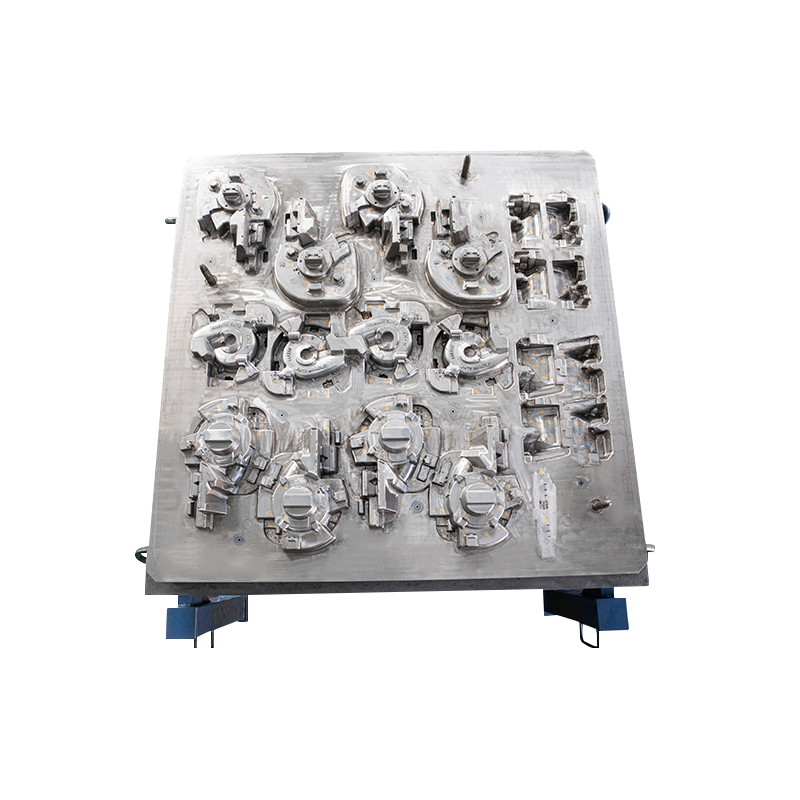

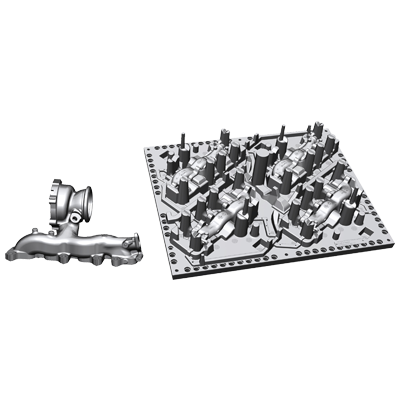

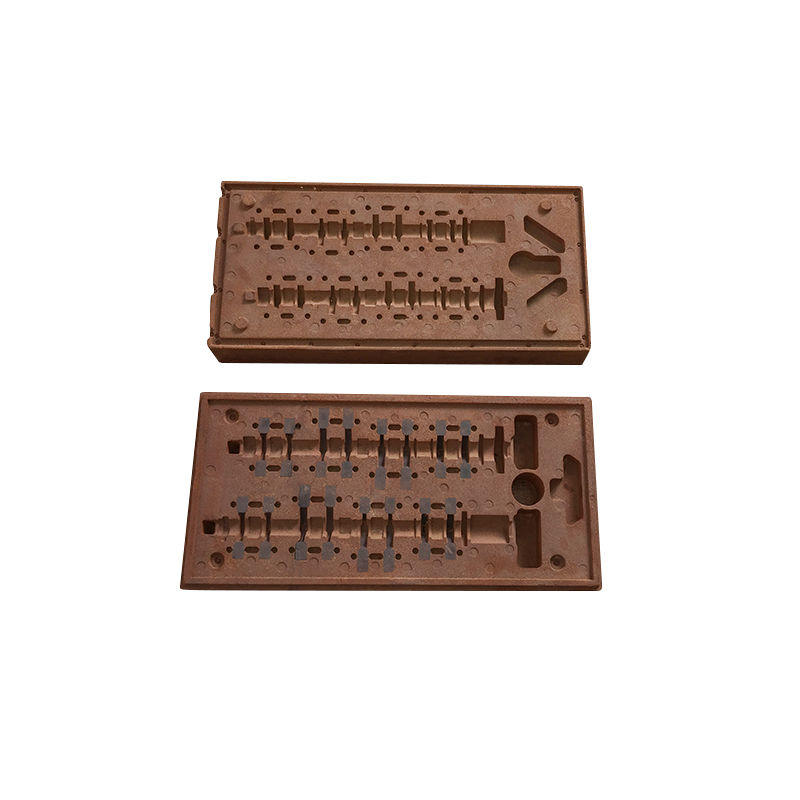

다이캐스팅 금형은 금속 부품을 주조하기 위한 도구로, 전용 다이캐스팅 다이 단조 기계에서 다이캐스팅 공정을 완성하기 위한 도구입니다. 플라스틱 금형은 플라스틱 제품에 완전한 구성과 크기를 제공하기 위해 플라스틱 가공 산업의 플라스틱 성형 기계와 일치하는 도구입니다. 둘의 차이점은 무엇입니까?

다이캐스팅 몰드와 플라스틱 몰드의 차이점:

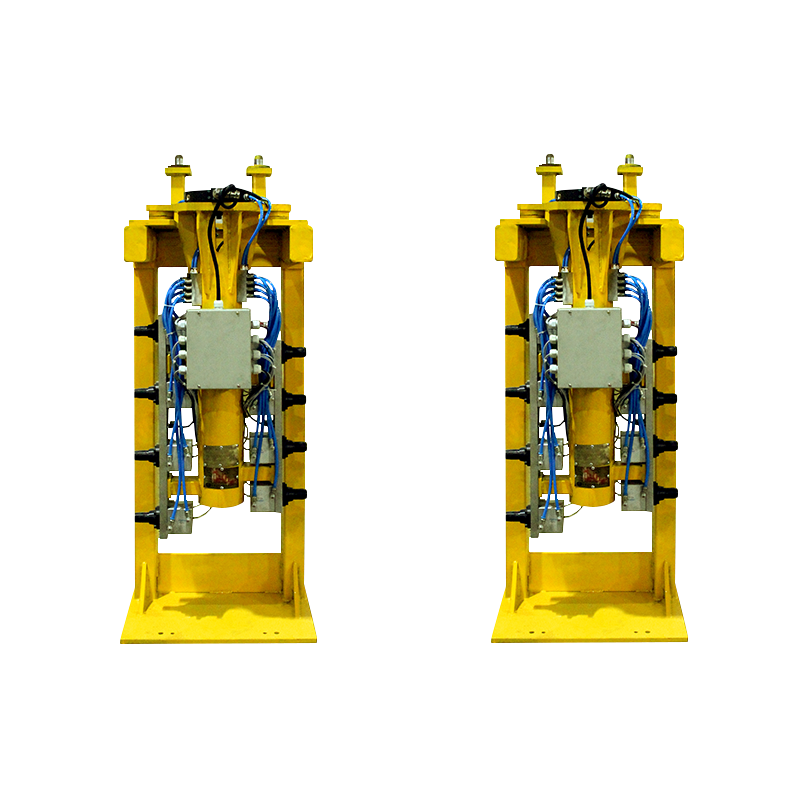

1. 다이캐스팅 금형의 사출 압력이 크기 때문에 변형을 방지하기 위해 템플릿을 상대적으로 두껍게 할 필요가 있습니다.

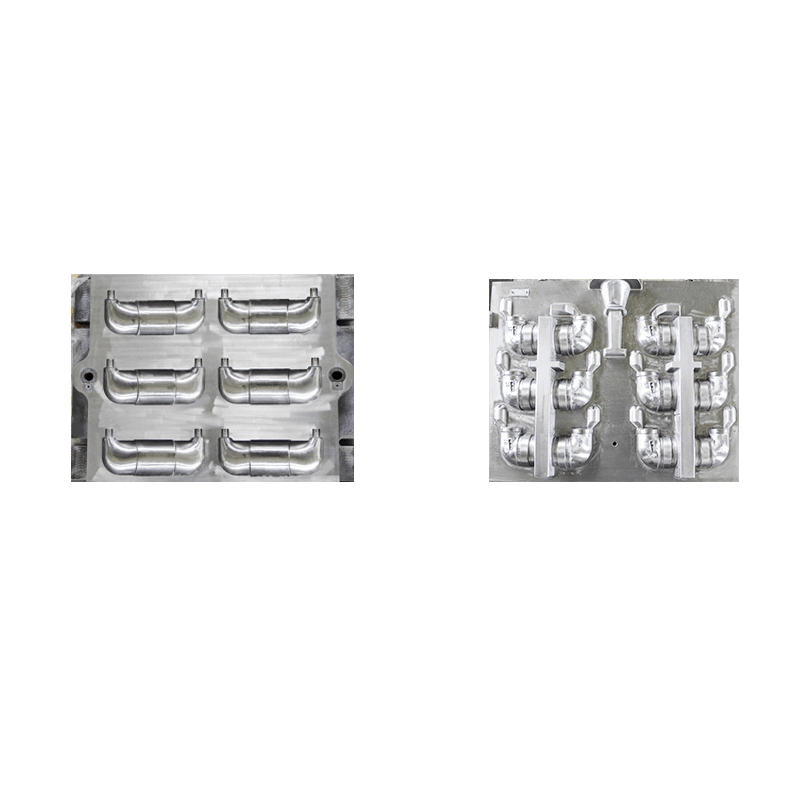

2. 다이캐스팅 몰드의 게이트는 사출 몰드의 게이트와 다르며 재료 흐름의 고압을 분해하기 위해 스플릿 콘으로 사용해야 합니다.

3. 다이캐스팅 중 캐비티의 온도가 700도를 초과하기 때문에 다이캐스팅 몰드 코어는 담금질할 필요가 없습니다. 따라서 각 성형은 담금질과 동일합니다. 구멍은 점점 더 단단해질 것입니다. 일반 사출 금형은 HRC52 이상으로 담금질해야 합니다.

4. 다이캐스팅 몰드는 일반적으로 캐비티에 합금이 달라붙는 것을 방지하기 위해 캐비티에서 질화 처리해야 합니다.

5. 일반적으로 다이캐스팅 금형의 부식은 상대적으로 크고 외부 표면은 일반적으로 파란색입니다.

6. 사출 금형과 비교하여 다이캐스팅 금형의 가동 일치 부분(예: 코어 풀링 슬라이더)은 다이캐스팅 공정의 고온으로 인해 열팽창이 발생하기 때문에 일치 간격이 더 큽니다. 간격이 너무 작으면 금형이 막힐 수 있습니다.

7. 합금의 유동성이 플라스틱보다 훨씬 우수하기 때문에 다이캐스팅 금형의 이형면 일치 요구 사항이 더 높습니다. 파팅 표면에서 날아가는 고온 및 고압 재료 흐름은 매우 위험합니다.

8. 일반적으로 사출 금형은 골무, 이형면 등에 의해 배출될 수 있으며 다이캐스팅 금형에는 배출 홈과 슬래그 수집 백(차가운 재료 헤드 수집)이 있어야 합니다.

9. 성형이 일정하지 않고 다이캐스팅 금형의 사출 속도가 빠르며 사출 압력이 한 섹션입니다. 플라스틱 금형은 일반적으로 압력을 유지하기 위해 여러 섹션에 주입됩니다.

푸스키

푸스키 스페인어

스페인어