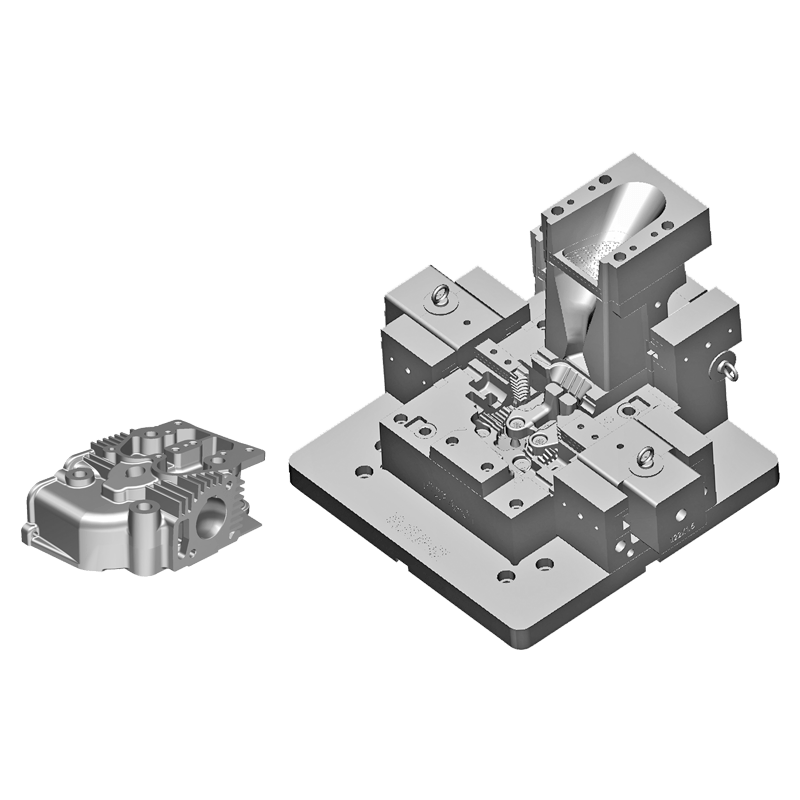

중력 주조는 비철 합금 부품을 생산하는 공정입니다. 때때로 영구 주형 주조라고도 하며 알루미늄, 아연 또는 구리 기반 합금에 사용됩니다. 용융된 재료를 금형에 붓고, 용융된 금속을 냉각하고, 주조 부품을 제거하는 세 단계로 구성됩니다. 이 프로세스에는 몇 가지 장점이 있습니다.

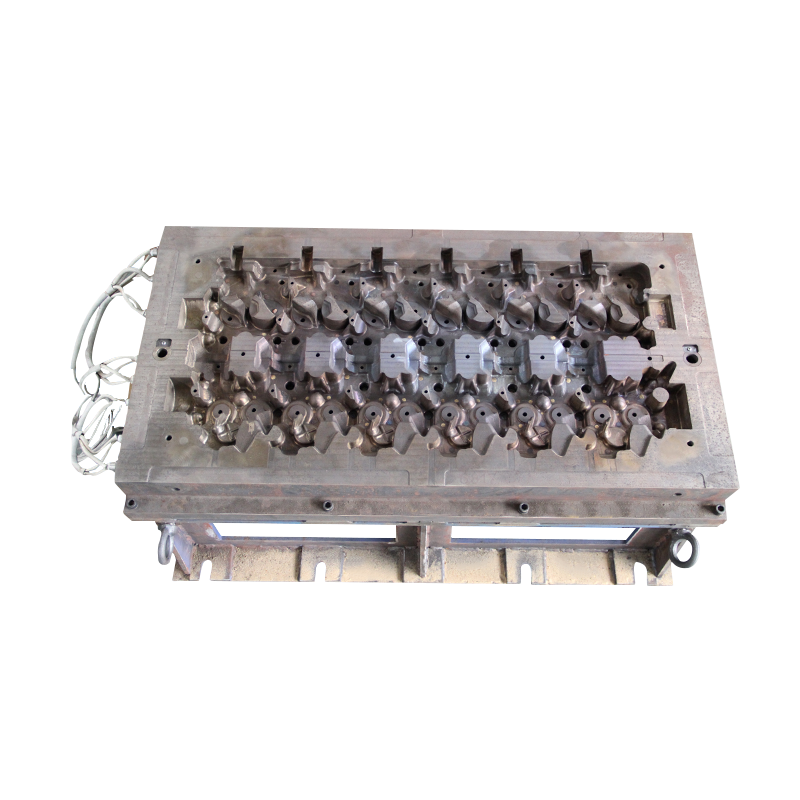

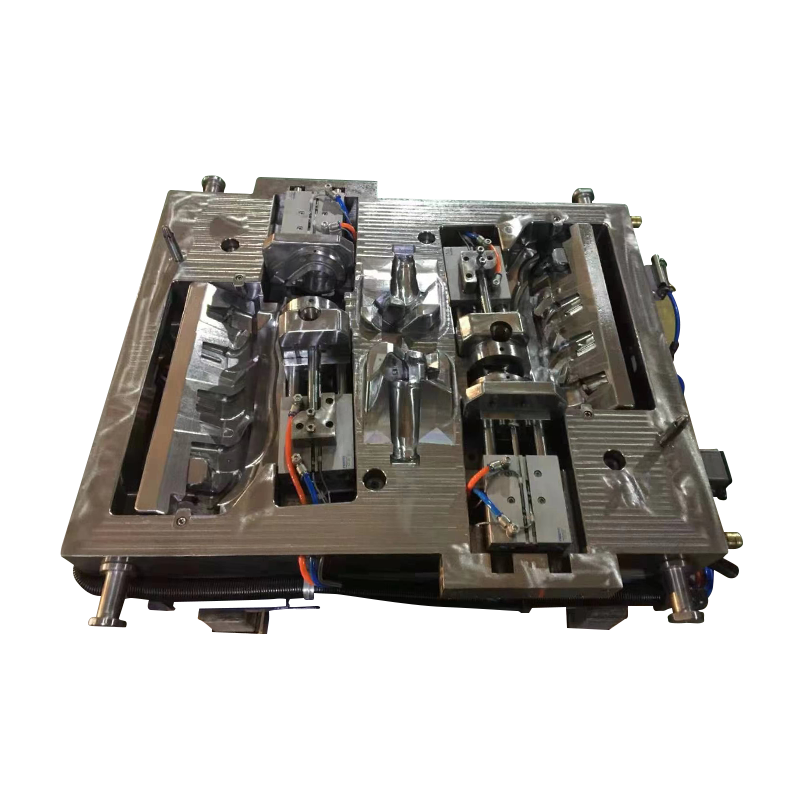

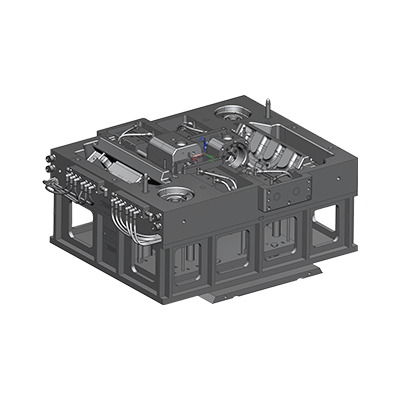

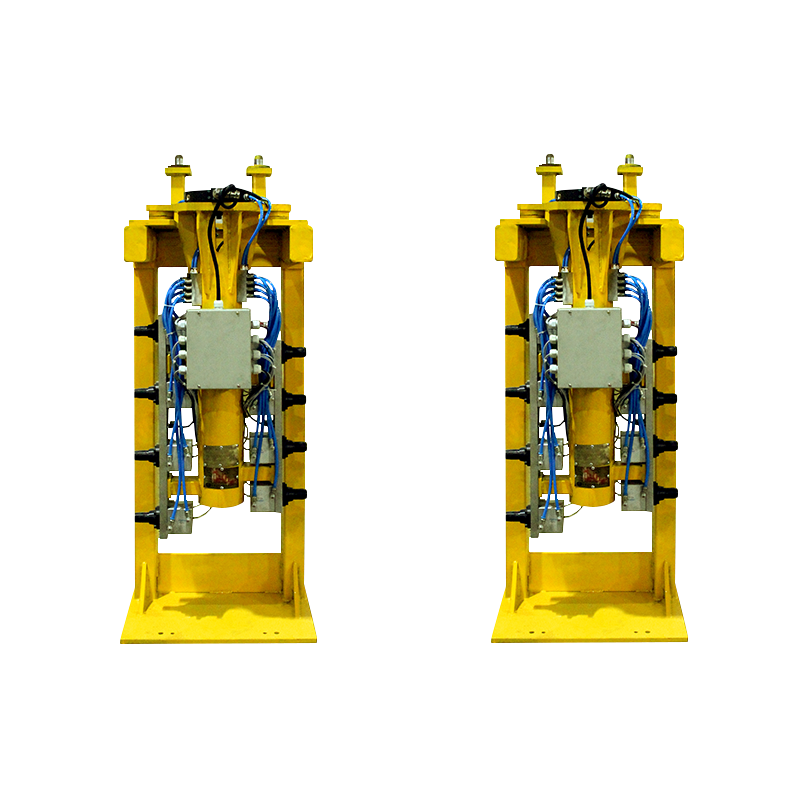

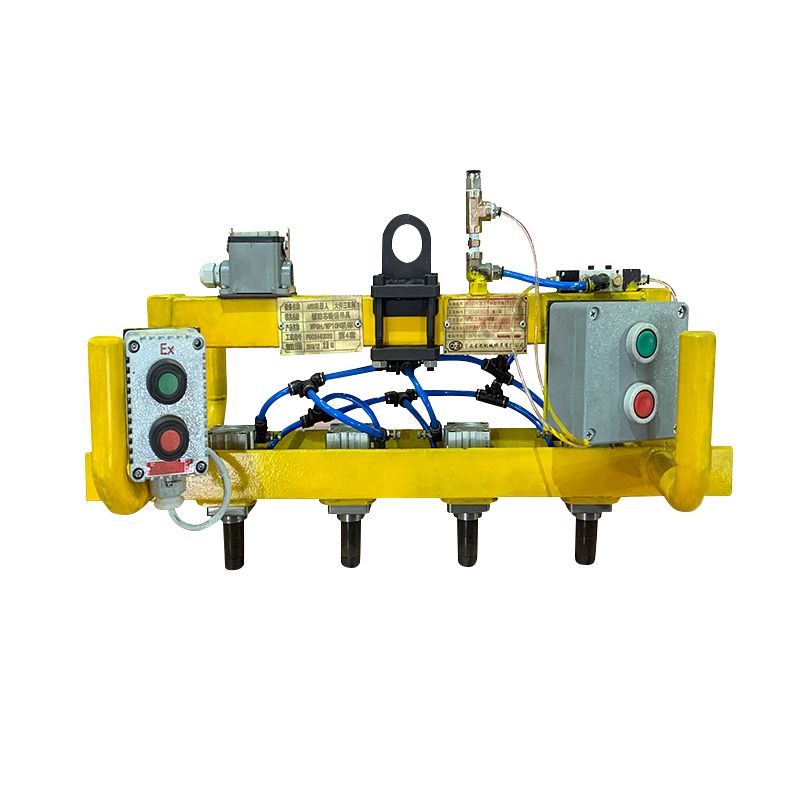

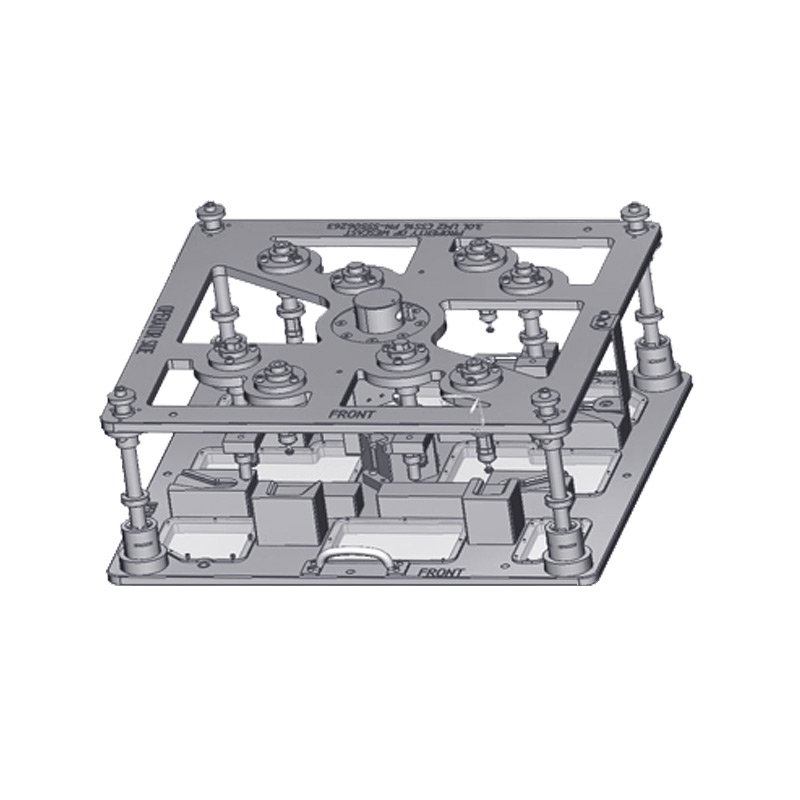

붓기 전에 뜨거운 금속은 주물을 보호하고 수명을 늘리는 내화 재료로 코팅됩니다. 다음으로 중력 주조 금형 클램프로 닫힙니다. 액체 금속은 중력에 의해 금형 캐비티로 흘러 들어갑니다. 응고 후 주물은 금형 캐비티에서 제거됩니다. 수율을 60% 이하로 제한하는 주물의 수축을 보상하기 위해 종종 라이저와 함께 사용됩니다. 그러나 코팅이 주물을 보호하기에 부적합한 상황에서는 기계식 이젝터 핀을 사용해야 하는 경우가 있습니다. 이 핀은 주형에 넣고 주물에 작고 둥근 자국을 남깁니다.

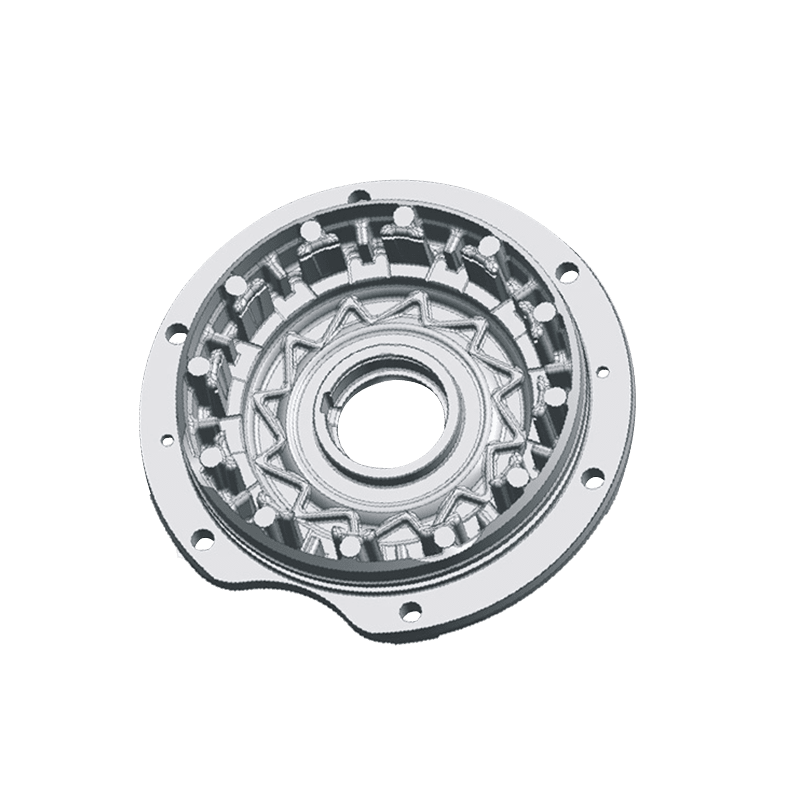

중력 주조의 두 번째 장점은 높은 충진 용량입니다. 금형은 얇은 부분을 채우도록 설계되어 필요한 공기의 양을 줄입니다. 이는 생산 비용을 줄이고 스크랩을 방지하는 데 도움이 됩니다. 금형은 200~280도 사이의 온도로 예열됩니다. 그런 다음 원하는 구성의 액체 금속을 부어 넣습니다. 금속이 냉각되면 응고됩니다. 주물이 준비되면 게이트 시스템과 라이저 시스템이 주물에서 분리됩니다. 그런 다음 금형을 청소하고 다음 주조 공정을 위해 준비합니다.

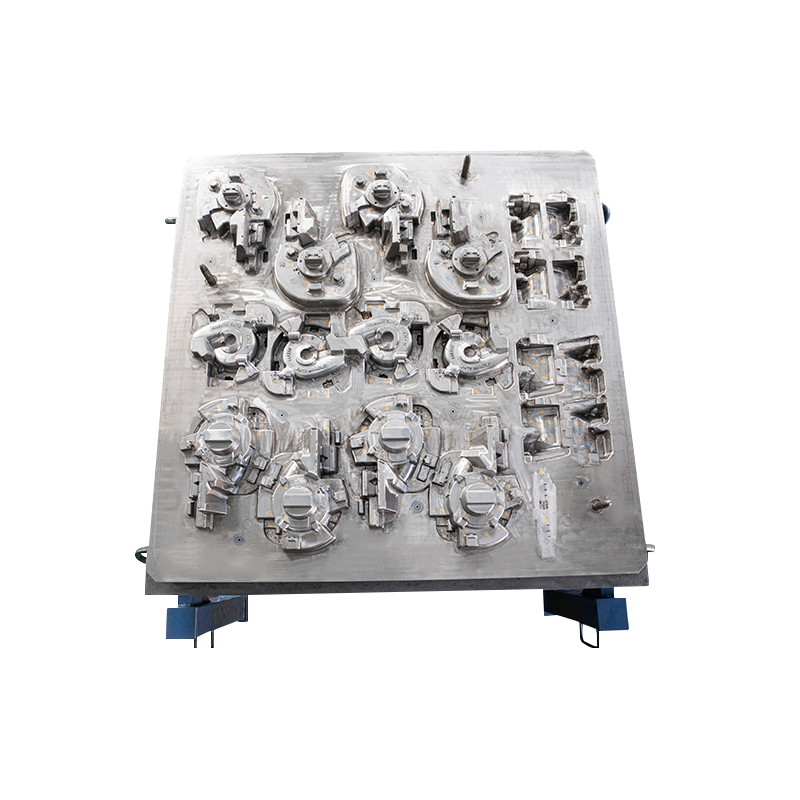

중력 주조는 가장 오래된 금속 가공 공정 중 하나입니다. 중력을 이용하여 금속을 주형에 붓는 공정입니다. 대부분의 다른 프로세스는 강제 압력 또는 자연 압력 차이를 사용하여 금속을 금형에 밀어 넣습니다. 알루미늄 및 기타 경량 합금의 경우 이 방법이 특히 유용합니다. 중력 주조 금형도 유사한 부품에 재사용할 수 있습니다. 이 방법은 동일한 부품을 여러 개 생산하는 비용 효율적인 방법입니다.

중력 주조의 중요한 특징 중 하나는 금형이 표면 결함을 최소화하도록 설계되었다는 것입니다. 이는 금형의 공동을 단열 코팅 재료로 단열함으로써 이루어집니다. 이 코팅층은 주름과 같은 표면 결함의 형성을 방지합니다. 중력주조금형의 경우, 금형의 외주부가 확대되어 용탕이 캐비티를 천천히 흐르게 된다.

중력 주조 금형은 고압 다이캐스팅 금형에 비해 많은 장점이 있습니다. 벽 두께가 4mm로 낮아 금형을 더 정밀하게 만들 수 있습니다. 금형은 열처리가 가능하여 내구성을 높일 수 있습니다. 중력 주조 금형의 가장 큰 장점 중 하나는 생산성과 수율이 높다는 것입니다. 그들은 또한 인건비를 줄이는 좋은 방법입니다.

푸스키

푸스키 스페인어

스페인어